Geplant war das „große Outcoming“ so nicht, von einer Minute zur anderen, sprichwörtlich wie „ins Wasser geworfen“. Aber die aktuellen Entwicklungen rund um den SARS-CoV-2 Virus, dessen Auswirkungen die Krankheit COVID-19 hervorrufen, haben vieles bereits jetzt verändert. Vorgewarnt über diese Pandemie waren alle, vorbereitet die meisten – aber die Auswirkungen übertreffen alle Planungen. Da das Virus auch die Atemwege und die Lungen angreift, müssen viele nicht nur in Quarantäne, sondern die schweren Fälle auch stationär in Krankenhäuser – und zumeist auf Intensivstationen. Diese müssen kurzfristig ausgebaut und um medizinisches Gerät erweitert werden. Geräte jedoch, welche zumeist nicht direkt vorhanden oder verfügbar sind. Hier kam die additive Fertigung plötzlich und für viele recht unerwartet zu Hilfe. Den Freischwimmer oder auch Fahrtenschwimmer und weitere Prüfungen hat die additive Fertigung jedoch bisher gut bestanden. Von Sabine Slaughter.

Grenzschließungen, Verbote von Exporten medizinischer Geräte und deren Ersatzteilen, Mangel an vielem - von Atemmasken, PSA über Gesichtsschutz, Ventilatoren, Verteiler um nur einige zu nennen - welche durch den großen Patientenansturm von jetzt auf sofort an bestimmten Orten benötigt werden sind plötzlich die neue Regel geworden. Schnelles Handeln war in den letzten Wochen und auch heute noch gefragt. Wer hat was wo und wie schnell kann dieses an den Einsatzort gebracht werden. Schnell wurde klar: Wir haben nicht genug. Und das nicht nur lokal oder regional, nein weltweit! Produktionen wurden hochgefahren – da aber leider viele der Mangelwaren in China produziert werden, welches zu diesem Zeitpunkt selber von einer „Totalschließung“ betroffen war, reichte auch dieses nicht.

Langsam aber sicher kam die additive Herstellung ins Spiel. Zunächst nur einzelne, danach sehr sehr viele. Sogar Fertigungsgruppen wurden gebildet – die einzelnen Vorlagen weltweit verschickt – und lokal additiv gedruckt. Natürlich gab es auch vorher bereits medizinische Anwendungen – viele von Ihnen noch in der Zulassungsphase – doch diese waren zumeist auf den dentalen Bereich, Audio und Implantate ausgerichtet.

Zulassung steht zumeist noch aus

Hier müssen jedoch medizinische Geräte, Teile und Ersatzteile gefertigt werden. Das bedeutet im Normalfall eine große Reihe von unter anderem Zulassungstests, Materialprüfungen und vor allem auch die Prüfung der Vorlagen, die Validität der Funktionalität etc. Dieses dauert im Normalfall. Doch hier standen und stehen Leben auf dem Spiel. Medizinisches Personal und additive Fertigungshersteller arbeiteten und arbeiten Hand in Hand und präsentieren inzwischen fast tägliche neue Lösungen welche angewendet werden können um Leben zu retten. Derzeit sind die wenigsten hiervon offiziell zugelassen, aber wenn es um Leben und Tod geht und eine additiv gefertigte Lösung bereit steht, fragt auch der Patient nicht unbedingt danach – er möchte nur gerettet werden. Und genau darum geht es im Moment bei vielen Projekten.

Auch PSAs sind, je nach Land wenig verfügbar. PSAs sind persönliche Schutzausrüstungen, Hierzu gehören alle Arten von Masken, Mund- und Gesichtsschutz, Schürzen und Schutzanzüge etc. Wer hat nicht in den letzten Wochen die Aufrufe gehört einzelne Schlagzeilen über nicht verfügbare PSA und so weiter. Auch hier hilft die additive Fertigung – Anwender und Hersteller. Selbst die EU hat europaweit Projekte etc ausgeschrieben mittels additiver Herstellung zu helfen und sucht Kapazitäten für medizinische Anwendungen. Viele Hersteller, Unternehmen, aber auch Lösungsanbieter haben Ihre „Tore geöffnet“ bzw. ihre Druckvorlagen als open source additiven Fertigungsunternehmen, aber auch 3D-Druck-Anwendern zur Verfügung gestellt. Untenstehend geben wir einen kleinen Überblick über einige der entwickelten Lösungen welche Anwendung finden. Venturi-Ventile und Masken

Venturi-Ventile und Masken

Eines der ersten Beispiele für erfolgreiche additive Fertigung kommt aus Italien. Das Unternehmen Isinnova aus Brescia fertigte Venturi-Ventile, welche für Beatmungsgeräte benötigt werden für das Krankenhaus in Chiari. Der Original-Hersteller konnte nicht schnell liefern und wollte zudem seine Vorlagen für die Venturi-Ventile nicht herausgeben. Die totale Abgrenzung in Italien und gerade auch dem Raum Brescia bedeutete, dass alles lokal und schnell gefertigt werden musste. Aus diesem Grund hat das Start-up-Unternehmen mit 14 Mitarbeitern diese unbedingt benötigten Teile vermessen, aufgelistet, neu gezeichnet und dann mit drei Techniken (FDM, SLS, SLA) gedruckt. „Als wir von der Knappheit erfuhren, haben wir uns sofort mit dem Krankenhaus In Chiari in Verbindung gesetzt. Wir druckten einige Prototypen, das Krankenhaus testete sie und sagte uns, dass sie funktionierten", sagte Fracassi. "Also druckten wir 100 Venturi-Ventile und ich übergab sie persönlich." Da die Produktionskosten für die mit additiven Herstellungsmaterialien produzierten Venturi-Ventile nur einen Bruchteil (etwa einen Euro) der Kosten betragen, die das Krankenhaus normalerweise für ein Venturi-Ventil bezahlt, hat der Gründer nicht nur hundert Venturi-Ventile von Hand geliefert, sondern dem Krankenhaus auch nichts für seine Dienste in Rechnung gestellt, da er seine Spende als das Mindeste betrachtet, was er unter solchen Umständen tun kann. Leider hat das Unternehmen jetzt jedoch für seine schnellen, kostenlosen, mildtätigen und dringend benötigten Dienste eine Patentrechtsverletzungsklage vom Original-Hersteller erhalten.

Das gleiche Unternehmen hatte bereits eine Decathlon-Schnorkelmaske im Programm. Diese wurde kurzfristig von Isinnova, und FabLab Brescia so modifiziert, dass sie zu einer Notfall-Atemmaske wurde. Dr. Renato Favero, der ehemalige Leiter des Krankenhauses von Brescia in Gardone Valtrompia, brachte als erster die Idee der Notfallmaschinen auf und überlegte, ein berühmtes Modell von Schnorchelmaschinen, die bereits auf dem Markt sind, neu zu adaptieren. Der Arzt wandte sich an Isinnova, eine Beratungsfirma im Bereich des industriellen Maschinenbaus die wiederum Decathlon, Hersteller der Easybreath-Schnorchelmasken, benannte, die sich sofort mit der Bereitstellung der CAD-Zeichnung an dem Projekt beteiligte. Nach sorgfältiger Evaluierung der notwendigen Modifikationen wurde das Add-on für die Verbindung zwischen Maske und Atemschutzmaske entworfen. Von Isinnova „Charlotte" getauft, wurde das Ventil bereits zur freien Verwendung patentiert, so dass es von allen Krankenhäusern verwendet werden kann. Mit dem 3D-Druck wurden die ersten Prototypen in Rekordzeit hergestellt und sofort an Patienten in Krankenhäusern in Brescia, welches die Krise besonders hart getroffen hat, getestet. "Diese Notfallmasken sind nicht für Gesundheitseinrichtungen zertifiziert, können aber verwendet werden, wenn es an offiziellen Gesundheitsversorgungen mangelt, wie zum Beispiel die C-PAP-Masken, die in der subintensiven Pflege verwendet werden", präzisiert Isinnova auf seiner eigenen Website. "Obwohl es sich bei dieser Lösung derzeit um ein nicht zertifiziertes biomedizinisches Gerät handelt, erhalten wir bereits die Bestätigung von Krankenhäusern, dass es sich als äußerst nützlich erweist, wenn nichts anderes zur Verfügung steht". Gedruckt werden diese beim italienischen additiven Fertigungsunternehmen Weerg. “Dank der uns zur Verfügung stehenden Technologien, die Präzision, Wiederholbarkeit und Schnelligkeit bei Druckauflagen von mehreren tausend Stück gewährleisten, sind wir in der Lage, Teile von medizinischen Instrumenten, die in diesem Moment des Notfalls benötigt werden, in Rekordzeit herzustellen", erklärt Matteo Rigamonti, Gründer von Weerg. Die 3D-Drucker bei Weerg können sowohl ein einzelnes Stück als auch eine Serie von bis zu 5.000 Stück aus thermoplastischen Materialien wie Nylon PA11 und Nylon PA12 herstellen, die widerstandsfähig und ideal für die Herstellung funktioneller Prototypen und Endteile sind. Eine Produktivität, die Weerg in den Dienst von Krankenhäusern und Unternehmen stellen will, die an vorderster Front operieren. Montana Maske

Montana Maske

Make the Masks stellt die Vorlagen für die Montana Maske zur Verfügung. Diese Maske wurde von Dusty Richardson, MD, Spencer E. Zaugg, DMD und Colton Zaugg entwickelt und getestet. Diese chirurgischen Masken sind nicht N95-Masken gleichzusetzen. Die Montana Maske wird mit PLA gedruckt und derzeit an der Billings Clinic in Billings, Montana verwendet. Sie ist an Gesichter anpassbar, kann zwischen den einzelnen Anwendungen desinfiziert werden, und benötigt ein Filtermaterial welches jedoch standardmäßig zur Ausstattung von Krankenhäusern gehört. Die Maske wurde unterschiedlichen Tests unterzogen, ist jedoch bisher weder FDA- noch NIOSH-zertifiziert. Die Entwickler haben diese jedoch diversen Tests unterzogen und sind überzeugt die Testkriterien zu überbieten.

Atemschutzmasken

Intermountain3D hat gemeinsam mit Dr. Ilyas Colombowala, MD FACC FHRS vom Saint Alphonsus Heart Institute eine Weiterentwicklung der Montana Maske vorgestellt. Diese ist ebenfalls weder FDA- noch NIOSH-zertifiziert. Die Halyard H600 hat zusätzlich eine Schaumstoffdichtung und Filter. Die Idee für den zweilagig gesponnenen Polypropylenfilter Halyard H600 stammt von Dr. Bruce Spiess von UFHealth, der die Montana-Masken mitentwickelt hat. Sie muss mit SLS-Druckern gefertigt werden. Intermountain3D verwendet hierzu Drucker von 3D Systems. Die mit additiv hergestellte Maske hat den N95-äquivalenten Passformtest mit Bitrex (chirurgische Verpackung als Filter) bestanden und kann den ganzen Tag getragen werden, sofern sie nicht kontaminiert ist. Sie kann resterilisiert/wiederverwendet werden. Das Material ist laut Dr. Ilyas Colombowala MD FACC FHRS Nylon-12. Die wiederverwendbare Atemschutzmaske besteht aus einer 3D-bedruckten Maske, Dichtungsstreifen, elastischen Bändern und Filtermedien aus Halyard H600 2-lagig gesponnenem Polypropylen (chirurgische Verpackung). Es können auch andere N95 oder gleichwertige Medien verwendet werden. Laut Dr. Ilyas Colombowala kann chirurgische Verpackung verwendet werden, „die ein guter Ersatz für ein nicht verfügbares Filtermedium ist. Dies ist eine stark modifizierte und neu gestaltete Montana-Maske. Sie erfordert einen SLS-Drucker, um die für den korrekten Sitz erforderlichen Spezifikationen zu erreichen. Die Montana-Maske dient als chirurgischer Maskenersatz. Wobei diese Maske verwendet werden kann, wenn keine N95-Masken verfügbar sind.“ PSA und Tupfer

PSA und Tupfer

In Zusammenarbeit mit führenden Vertretern des Gesundheitswesens haben EnvisionTEC-Gründer und CEO Al Siblani und sein Team von Technik- und Anwendungsspezialisten mit Hilfe einiger engagierter Kunden mehrere Bereiche identifiziert, in denen ihre spezifischen Stärken bei biokompatiblen Materialien und schnellen, präzisen 3D-Druckgeräten dazu beitragen können, die Lagerbestände wieder aufzufüllen und neue, alternative Lösungen anzubieten.

Das Hauptaugenmerk der bisherigen Bemühungen von EnvisionTEC lag auf dem Mangel an Beatmungsgeräten für den erhöhten Bedarf, persönlicher Schutzausrüstung (PSA) und Nasen-Rachen-Abstrichen (NP) zur Probenentnahme für Tests.

Individuelle Intensivbeatmungsgeräte sind bei der Behandlung von Patienten mit schwerem Atemversagen, einem Symptom schwerer Fälle von COVID-19, von entscheidender Bedeutung. Es wurde festgestellt, dass der Bedarf an diesen Beatmungsgeräten den aktuellen Lagerbestand bei weitem übersteigen wird. Fertigungsgiganten wie Ford und GM wurden angezapft, um die Produktion dieser Geräte zu unterstützen, aber selbst mit den erhöhten Fertigungskapazitäten könnte der Prozess, diese Geräte zu bestellen und in die Hände der medizinischen Fachkräfte zu bekommen, die sie benötigen, zu Verzögerungen führen. Al Siblani hat mit lokalen Krankenhäusern in der Gegend von Metro Detroit zusammengearbeitet, um einen funktionellen Beatmungsspalter zu liefern, der in einem Klasse-1-Material wie dem E-Guide von EnvisionTEC in 3D gedruckt werden könnte. EnvisionTEC arbeitet mit der FDA zusammen, um die Verwendung von 3D-gedruckten Splittern als Notfalllösung zu genehmigen, damit mehrere Patienten Sauerstoff von demselben Beatmungsgerät erhalten können, indem die Druckkontrollen an den Beatmungsgeräten so eingestellt werden, dass eine Verwendung für zwei Patienten möglich ist. Durch den Einsatz des 3D-Drucks für diese Zubehörteile konnte die Produktion an Standorten in der Nähe der Orte mit dem größten Bedarf gesteigert werden, was eine schnelle Reaktion auf das wachsende Problem und mehr als die doppelte Kapazität des aktuellen Beatmungsgerätebestands ermöglicht.

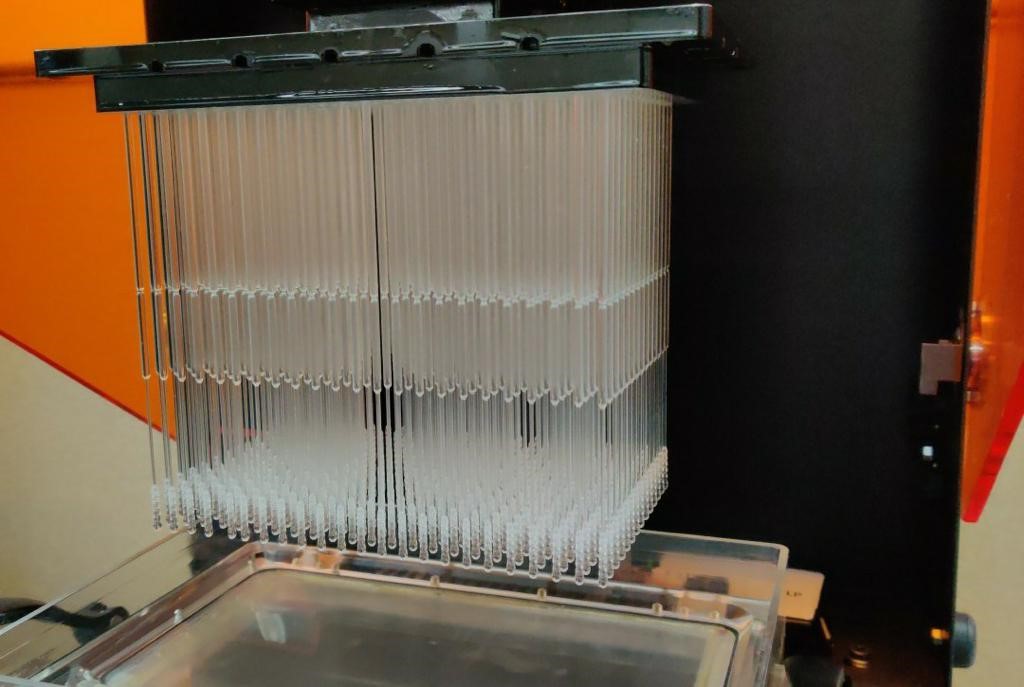

Um die wachsende Zahl von COVID-19-Patienten wirksam behandeln zu können, sind Angehörige der Gesundheitsberufe und viele andere wichtige Arbeitskräfte in hohem Maße auf PSAs angewiesen. Viele Maskendesigns sind für den Einmalgebrauch bestimmt, und da die Nachfrage der Öffentlichkeit nach diesen Artikeln zunimmt, werden sie immer schwerer zu beschaffen sein. Auch hier ist der 3D-Druck eine ideale Lösung, mit der Teile von Gesichtsschutzmasken gedruckt und sterilisiert werden können. EnvisionTEC verfügt über eine Reihe großer 3D-Drucker, mit denen diese Teile schnell und effizient in großen Mengen gedruckt werden können, und viele seiner Kunden waren in der Lage, auf den Bedarf vor Ort zu reagieren.

EnvisionTEC arbeitet eng mit dem Harvard Microbiology Lab im Rahmen einer größeren Gruppe zusammen. Zu diesem Zweck haben die Ingenieure von EnvisionTEC eine Entnahmespitze für einen flexiblen Nasenabstrich entwickelt. Brian Nilson, von Nilson Laboratories, druckte das endgültige Design für die Tests in 3D aus. Er konnte innerhalb von zwei Stunden 400 der Tupfer aus Klasse-1-zugelassenem Material E-Guide auf seinem Envision One cDLM ausdrucken. Der Testprozess umfasst einen zehnteiligen mechanischen Test, einen zweiteiligen Absorptionstest, ein biologisch/chemisches Testverfahren, um sicherzustellen, dass der Tupfer virale RNA-Partikel absorbiert und nicht mit PCA/Reagenzien interferiert, sowie ein Testverfahren zur Probenentnahme. Um den Test zu bestehen, musste eine Probe, die ein als chemisch sicher anerkanntes Material verwendet, sich um 180 Grad biegen, ohne zu brechen, und das Design musste in der Lage sein, sicher genug Viruspartikel aus der Nasendurchgängigkeit zu sammeln, um effektiv zu testen.

E-Guide hat einige dieser Tests bestanden und wartet auf die abschließende Prüfung und Genehmigung durch das IRB. Gemäß den Vorschriften der FDA ist eine IRB-Gruppe, die formell für die Überprüfung und Überwachung der biomedizinischen Forschung am Menschen benannt wurde, befugt, festzustellen, dass der E-Guide für die Massenproduktion der NP-Tupfer für die COVID-19-Tests geeignet ist. EnvisionTEC engagiert sich seit langem für die Bereitstellung von Lösungen für seine Kunden und bereitet sich nun darauf vor, dem Aufruf zum Handeln nachzukommen und dabei zu helfen, medizinische Fachkräfte mit den Werkzeugen auszustatten, die zur Bekämpfung dieser globalen Pandemie benötigt werden. Mit einem ausgedehnten Netzwerk von Tausenden von Kunden, die bereit sind zu helfen, ist EnvisionTEC stolz darauf, die Fähigkeit anbieten zu können, Hunderttausende von Abstrichen pro Tag herzustellen. Gesichtsschutz

Gesichtsschutz

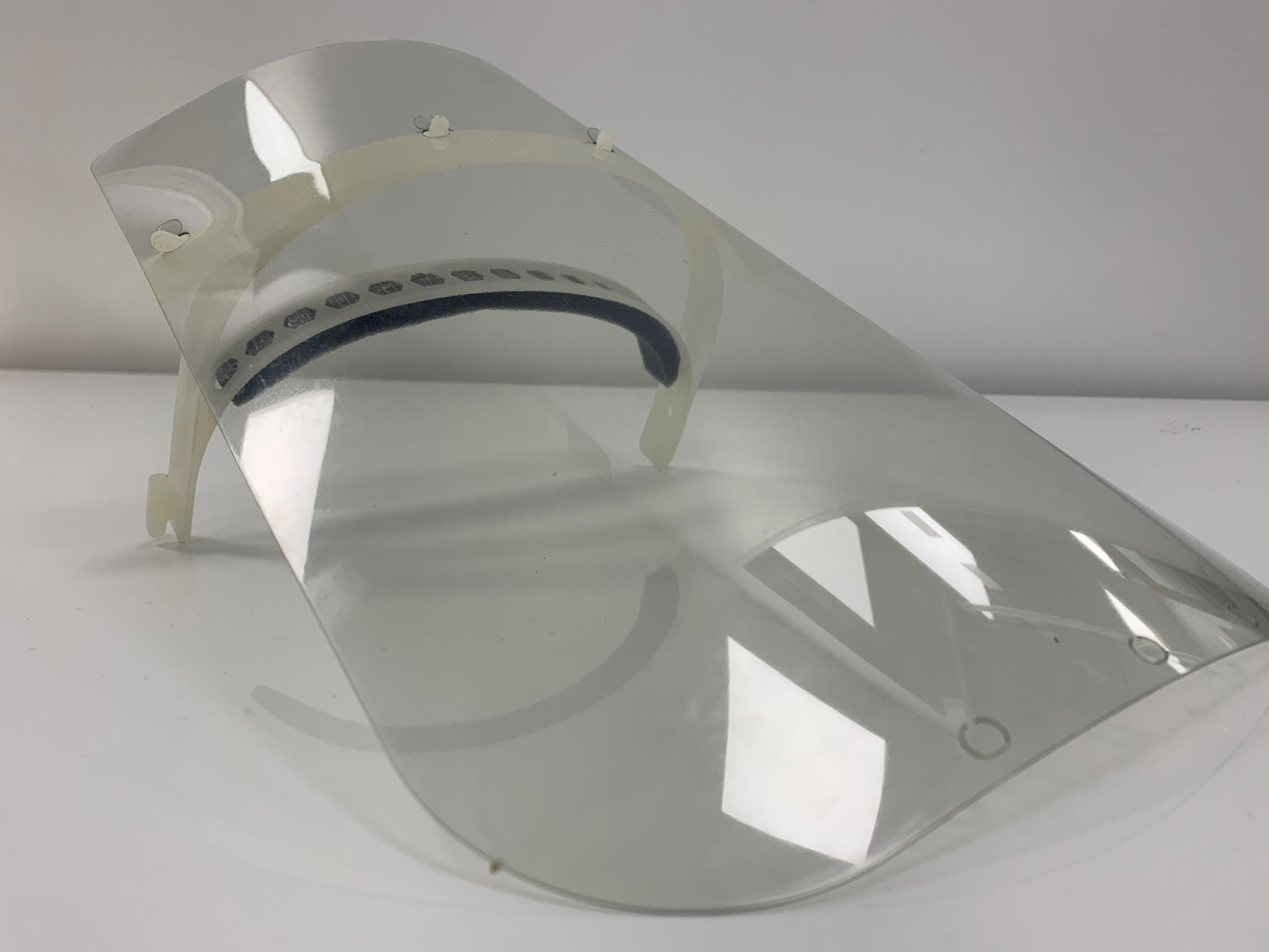

Ricoh 3D fertigt 40.000 Klarsicht-Gesichtsschilde pro Woche, um die Mitarbeiterinnen und Mitarbeiter des britischen Gesundheitssystems NHS auszustatten. Der Gesichtsschutz wurde von Ricoh speziell im Hinblick auf einen besseren Komfort entwickelt und trägt durch die Wiederverwendbarkeit zur langfristigen Kostensenkung bei. Nur 24 Stunden nach Erhalt der Designdatei hatte das Ricoh-Team bereits die Kopfstütze gedruckt und konnte die restlichen Komponenten mit Hilfe seiner Zulieferer beziehen und zusammenbauen. Nachdem das Design optimiert wurde, um sowohl den Tragekomfort zu erhöhen als auch das Kontaminationsrisiko zu reduzieren, wurde der Gesichtsschutz für die Produktion freigegeben. Mark Dickin, Additive Manufacturing & Moulding Specialist bei Ricoh 3D, sagt: „Unser Standort ist darauf ausgerichtet, ein Produkt vom Konzept über den Prototyp bis zur Serienproduktion zu bringen, und genau das haben wir in sehr kurzer Zeit geschafft. Dies ist auch ein Beweis für die Stärke unseres Zulieferernetzwerks und vor allem unseres funktionsübergreifenden Teams, das diese Aufgabe so schnell umgesetzt hat. Lokale Lieferanten für den Schaumstoff, die Gummibänder und die Visierkomponenten haben sich über unsere Produktionsdruck-, Designlösungen und Qualitätssicherungsnetzwerke bei uns gemeldet. Wir haben in Berichten gesehen, wie die Gesichter der Krankenpfleger durch die bestehende Schutzausrüstung verletzt und gequetscht wurden. Das Krankenhauspersonal kämpft schon genug, die Mitarbeiterinnen und Mitarbeiter sollen nach einer 12-Stunden-Schicht nicht auch noch ihre Gesichter versorgen müssen. Wir haben sofort gewusst, dass unser Polypropylen, das sich durch seine Flexibilität, Leichtigkeit, Wasserdichtigkeit sowie seine Ermüdungsfestigkeit auszeichnet, ideal für diese Aufgabe geeignet ist. Die Eigenschaften sind vergleichbar mit den beim Spritzguss eingesetzten Materialien, daher hatten wir keine Zweifel daran, dass dies das richtige Material für die Serienproduktion mittels Spritzgussverfahren ist.“ Von Masken bis zu Ventilen

Von Masken bis zu Ventilen

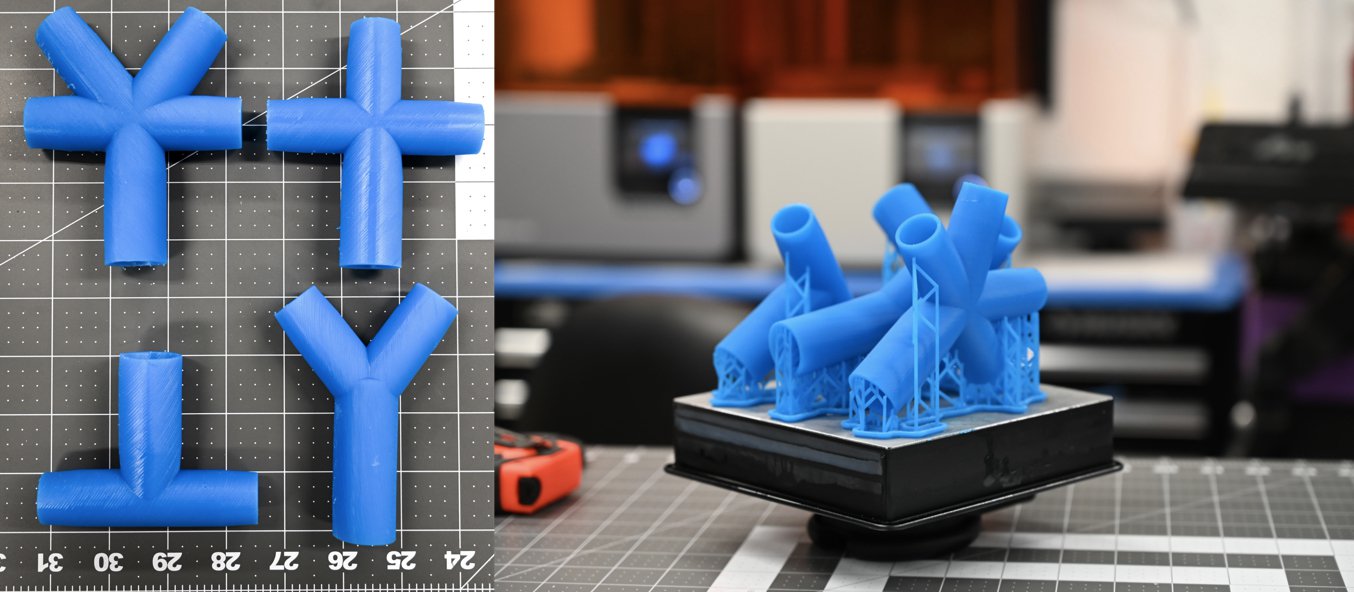

University Hospital Trust (AP-HP*) in Paris setzt eine Flotte von 3D-Druckern der Stratasys Serie F123 ein, um eine schnelle Vor-Ort-Fertigung wichtiger Geräte zu gewährleisten, die derzeit nicht verfügbar sind. Die 60 FDM-Drucker wurden innerhalb von 24 Stunden nach der Bestellung am 31. März dem Krankenhaus geliefert. Mit der Installation der Drucker verfügt der AP-HP - das größte Krankenhaussystem in Europa - über einen eigenen internen Produktionsarm, um eine schnelle und bedarfsgerechte Herstellung von lebenswichtigen Geräten zu gewährleisten, darunter Gesichtsschutzschilde und -masken, elektrische Spritzenpumpen, Intubationsgeräte und Beatmungsventile.

Dr. Roman Khonsari, ein Chirurg innerhalb der AP-HP, der das Projekt leitete, sagte, dass der 3D-Druck die ideale Lösung sei, um lebenswichtige Geräte vor Ort herzustellen und so den Mangel an traditionell hergestellten Geräten zu überbrücken. Das System beauftragte den medizinisch orientierten 3D-Druck-Dienstleister Bone3D mit der Bereitstellung der Ingenieure, die die Implementierung, den Betrieb und den Support der Flotte verwalten sollten.

EMEA-Präsident von Stratasys, Andreas Langfeld, sagte, die Pandemie habe gezeigt, dass der 3D-Druck mehr Agilität in die Lieferketten für konventionelle medizinische Produkte bringen könne. "Die weitreichende und schwere Natur von COVID-19 wirkt sich weiterhin auf die Lieferketten einiger der weltweit kritischsten medizinischen Geräte aus", sagte er. "Durch die Nutzung der 3D-Drucktechnologie in diesem Umfang verfügt AP-HP über eine eigene, reaktionsschnelle interne Lieferkette, die die Produktion direkt dort platziert, wo sie benötigt wird, und sicherstellt, dass wichtige Geräte schnell in den Händen des medizinischen Personals an vorderster Front sind, das jeden Tag darum kämpft, Leben zu retten.

Parallel zur Implementierung von 3D-Druckern hat AP-HP eine spezielle 3D-Druckplattform auf 3dcovid.org entwickelt, um Anfragen von Krankenhausmitarbeitern in Paris und Umgebung nach 3D-Druckprojekten zu beschleunigen. Gesichtsschilde mit Partnernetzwerk

Gesichtsschilde mit Partnernetzwerk

Massivit hat sein Netzwerk von über 100 Kudnen und Händlern weltweit dazu aufgerufen, erfonomische PSA-Gesichtsschutzschilde zu produzieren. Zusätzlich zur Verwendung aller Produktionsressourcen für die Herstellung und die Spende von Tausenden von Gesichtsschutzschilden an die medizinischen Teams der örtlichen Krankenhäuser mit einer Lieferzeit von weniger als einem Tag hat das Unternehmen auch die optimierten 3D-Druckdateien der neu entwickelten Gesichtsschutzschilde für alle verfügbar gemacht. Das globale Massivit 3D-Netzwerk von Kunden und Händlern stellt für diese Bemühungen auch ihre eigenen Massivit 3D-Drucker zur Verfügung und liefert Gesichtsschutzschilde an die Mitarbeiter im Gesundheitswesen in ihren Ländern. Kunden, die sich an dieser Initiative beteiligen, wurde eine Spende von Druckgel durch Massivit 3D garantiert. „Wir wurden uns des schrecklichen Mangels an persönlicher Schutzausrüstung weltweit und der dringenden Notwendigkeit bewusst, den medizinischen Teams zu helfen, sich selbst zu schützen", sagte der CEO von Massivit 3D, Erez Zimerman. „Unser Team ist stolz darauf, in dieser schwierigen Zeit bedeutende Hilfe anbieten zu können. Alle unsere Bemühungen sind nun auf diese Sache ausgerichtet. Wir mobilisieren alle unsere Ressourcen für die neuen PSA-Gesichtsschutzschilde, damit unser Kundennetzwerk als vereinte globale Kraft im Kampf gegen die COVID-19-Pandemie helfen kann. Wir ermutigen und unterstützen die Entwicklung jeder Initiative, die dazu beitragen kann, diese Geißel durch den Einsatz der einzigartigen additiven Fertigungstechnologie Massivit 3D auszurotten". Visiere

Visiere

Ein von Stratasys initiierter Zusammenschluss zur Produktion von Gesichtsschutz-Visieren per 3D-Druck umfasst inzwischen über 150 Unternehmen und Universitäten. Hierzu zählen unter anderem Boeing, Toyota Motor Company, Medtronic, das Dunwoody College of Technology, die University of Central Florida und die University of Minnesota. Zu den Visieren gehören sowohl ein 3D gedruckter Kunststoffrahmen als auch ein durchsichtiges Kunststoffvisier, der das gesamte Gesicht bedeckt. Jede 3D-Druck-Firma, die helfen möchte und mindestens 100 Visiere drucken kann, kann ein Online-Formular ausfüllen, um zur Teilnahme an der Initiative eingeladen zu werden. In Europa dient das Unternehmen als zentrale Anlaufstelle, um Servicebüros mit denjenigen zu verbinden, die Hilfe benötigen, und hat Angebote und Anfragen in den meisten größeren Ländern aufgegriffen. Außerdem hat das Unternehmen die vollständige Druck- und Montageanleitung für das Gesichtsschutz-Visier veröffentlicht, damit jeder selbstständig Gesichtsschutz-Visiere herstellen kann. In den USA nutzt Stratasys seine Software GrabCAD-Shop zur Verwaltung von Arbeitsaufträgen, um jedem Koalitionsmitglied die Aufträge aus den Gesundheitssystemen zuzuweisen.

Bislang versorgt die Koalition die Bedürfnisse von mehr als 30 verschiedenen Gesundheitssystemen, darunter Krankenhäuser, Kliniken, Universitätskliniken und Pflegeheime. Die ersten Lieferungen erfolgten am, 25. März. Stratasys hat Anfragen für 350.000 Gesichtsschutz-Visiere erhalten, so dass eine weitere Beschleunigung der Produktion aller Koalitionsmitglieder von entscheidender Bedeutung ist.

„In den vergangenen Wochen hat unsere Branche in einer noch nie dagewesenen Weise zusammengearbeitet”, sagte Scott Drikakis, Healthcare Segment Leader bei Stratasys. „Es herrscht große Not, aber unsere Koalitionspartner zeigen großes Engagement. So gewinnen wir Zeit, um die Herstellung von Visieren und anderen wichtigen Versorgungsgütern zu erhöhen. Diese schnelle, anpassungsfähige Reaktion macht den 3D-Druck aus und ich bin sehr stolz auf unsere Mitarbeiter und Partner.”

Stratasys selbst produziert Tausende von Visieren in Minnesota, Kalifornien sowie Texas und stellt die Ressourcen von Stratasys, Stratasys Direct Manufacturing und MakerBot zur Verfügung. Darüber hinaus werden weitere Anfragen von Kunden und Partnern nach 3D-Druckern, Materialien, bedarfsorientierten Bauteilen und dem Kundendienst erfüllt. Trotz der „Stay at home”-Anordnung kann dieser Bedarf im Moment weiterhin gedeckt werden. Hiervon ausgenommen ist der Service vor Ort, der nur eingeschränkt verfügbar ist.

Eine weitere Initiative unter der Leitung von Anästhesisten des Massachusetts General Hospital unter dem Namen CoVent-19 Challenge wurde gestartet. Dabei werden Ingenieure und Konstrukteure gebeten, bei der Entwicklung eines neuen, schnell einsetzbaren Beatmungsgeräts und anderer innovativer Lösungen für den Mangel an Beatmungsgeräten zu helfen. Stratasys unterstützt den Wettbewerb. Fertigungsnetzwerk für PSA und weiteres

Fertigungsnetzwerk für PSA und weiteres

Formlabs und dessen weltweites Netzwerk produzieren unterschiedliche PSA und andere dringend benötigte Hilfsmittel und Gerätschaften, unter diesen befinden sich auch Testsatzabstrichtupfer, Ventile, Ventilationssplitter.

So testen und validieren derzeit Dr. Alex Stone und Dr. Jacqueline Boehme von einem führenden Krankenhaus in Boston Designs für die Anpassung einer Vollgesichts-Schnorchelmaske in Bezug auf Abdichtung, Atmungsaktivität, Vernebelung und die Fähigkeit, während des Tragens mit anderen Ärzten zu kommunizieren Diese Maske wurde an einen Filter angepasst, der bereits für Atemkreisläufe und in Krankenhäusern verwendet wird. Da dieser Filter wiederverwendbar und der Öffentlichkeit nicht verfügbar/unbekannt ist, ist das Risiko, von Anbietern, die kranke Patienten behandeln, übernommen zu werden, geringer.

Nasen-Rachen-Abstrich NP-Tupfer sind flexible Stäbchen mit einem bordierten Ende, die in die Nase bis zur Rückseite der Nasenhöhle eingeführt und umhergekehrt werden, um Material aufzufangen, das an den Borsten haftet oder diese aufsaugt. Der Tupfer wird dann in ein Fläschchen mit einem Kulturmedium gegeben. Die Abstrichstäbchen haben einen absichtlich 7-8 Zentimeter von der Borstenspitze entfernten Schwachpunkt, der es ermöglicht, das Stäbchen auf die richtige Länge zu brechen, so dass das Fläschchen mit einem Deckel versehen werden kann, bevor es zum Testen in ein Labor transportiert wird. Derzeit wird das Abstrichdesign gedruckt und optimiert welches von Ärzten der USF Health und Northwell Health gemeinsam erstellt wurde wobei auch Designs anderer führender Krankenhäuser evaluiert werden. Der gesamte Abstrich wird in einem Stück gedruckt. Formlabs hat Hunderte von Proben des Testabstrichs mit dem gleichen biokompatiblen, autoklavierbaren Material wie Surgical Guide Resin gedruckt. Diese Proben haben eine Vielzahl von Tests bei der USF Health durchlaufen, die unter anderem eine Notfall-Zulassung des IRB sowie die Genehmigung der Behörden, der Infektionskrankheiten und der Virologie erhalten hat. Gesichtsmasken, -adapter und mehr

Gesichtsmasken, -adapter und mehr

Gemeinsam mobilisieren die Kooperationspartner des globalen HP Netzwerkes ihre 3D-Druck-Teams, -Technologie, -Erfahrung und -Produktionsmöglichkeiten, um die Herstellung kritischer Komponenten zu beschleunigen. Mehr als 1.000 3D-gedruckte Teile wurden bereits an Krankenhäuser in einigen Ländern ausgeliefert. Die 3D Forschungs- und Entwicklungszentren von HP in Barcelona (Spanien), Corvallis (Oregon, USA), San Diego (Kalifornien, USA) und Vancouver (Washington, USA) arbeiten mit Partnern auf der ganzen Welt zusammen, um die Produktion zu steigern und die dringendsten Anforderungen zu adressieren. Zu den ersten Anwendungen, die für die industrielle Produktion validiert und finalisiert werden, zählen Gesichtsmasken, Gesichtsschutzschilde, Maskenadapter, Nasenabstriche, berührungslose Türöffner und Bestandteile für Atemschutzmasken.

„HP und unsere Partner aus der digitalen Fertigung arbeiten kontinuierlich, um die Auswirkungen dieses Virus zu bekämpfen. Wir sind grenzüberschreitend und branchenübergreifend aktiv, um die am dringendsten benötigten Teile zu identifizieren, die Designs zu validieren und sie im 3D-Druck zu produzieren“, sagt Enrique Lores, President und CEO, HP Inc. „Unsere Anerkennung gilt unseren Mitarbeitern, Partnern, Kunden und Mitgliedern unserer Community für ihre unermüdlichen Bemühungen, die medizinischen Fachkräfte zu unterstützen, die an vorderster Front kämpfen.“

Ziel des globalen HP Netzwerks von Fertigungspartnern ist es, die gedruckten 3D-Teile in jeder Region der Welt verfügbar zu machen. Zu den ersten Anwendungen, die validiert und produziert werden, zählen:

• Ein Frei-Hand-Türöffner: Türgriffe gehören zu den am stärksten keimbelasteten Objekten in Häusern, Krankenhäusern, Fabriken und Altenheimen. Der Adapter ermöglicht ein einfaches und hygienischeres Öffnen mit dem Ellbogen.

• Tragehilfe für Masken: Viele Krankenhausmitarbeiter müssen über lange Zeiträume Masken tragen. Der Adapter verbessert den Komfort und lindert die damit häufig verbundenen Ohrenschmerzen.

• Gesichtsschutz: Gesichtsschutzschilde gehören zum am dringendsten benötigten persönlichen Schutz. Halterungen, die den Schild halten und sich dem Träger bequem anpassen, sind eine entscheidende Komponente.

Weitere Anwendungen befinden sich in der Test- und Validierungsphase und werden voraussichtlich in Kürze produziert, darunter:

• Mechanische Notfallbeatmung: 3D-gedruckte Komponenten für eine mechanische Maske, die für die kurzfristige Notfallbeatmung von COVID-19-Patienten vorgesehen ist. Das vereinfachte Design ermöglicht ein robustes und weniger komplexes Gerät, das eine schnelle Produktion und Montage sicherstellt.

• FFP3 Gesichtsmasken: Wirksame Schutzausrüstung ist für die medizinischen Dienstleister erforderlich, um die Masse der erwarteten COVID-19-Patienten zu behandeln. HP validiert derzeit mehrere Gesichtsmasken in Krankenhausqualität – wir gehen davon aus, dass die in Kürze verfügbar sind..

Offene Innovation

Das 3DEXPERIENCE Lab von Dassault Systèmes startete gemeinsam mit Start-ups und Herstellern mehrere Initiativen, die auf eine schnelle Beantwortung drängender Fragen rund um die COVID-19 Pandemie abzielen. Die Initiativen machen sich den kollaborativen und durch Schwarmintelligenz geprägten Ansatz der 3DEXPERIENCE Plattform zunutze, um schnell Lösungen identifizieren, qualifizieren, planen und herstellen zu können. Diese sollen aktuelle Herausforderungen lösen und Krankenhäuser gezielt unterstützen.

Es gibt noch sehr viel mehr Beispiele für additiv gefertigte Hilfen, Produkte und Lösungen für die anhaltende Pandemie. Diese werden wir in weiteren Artikeln vorstellen.