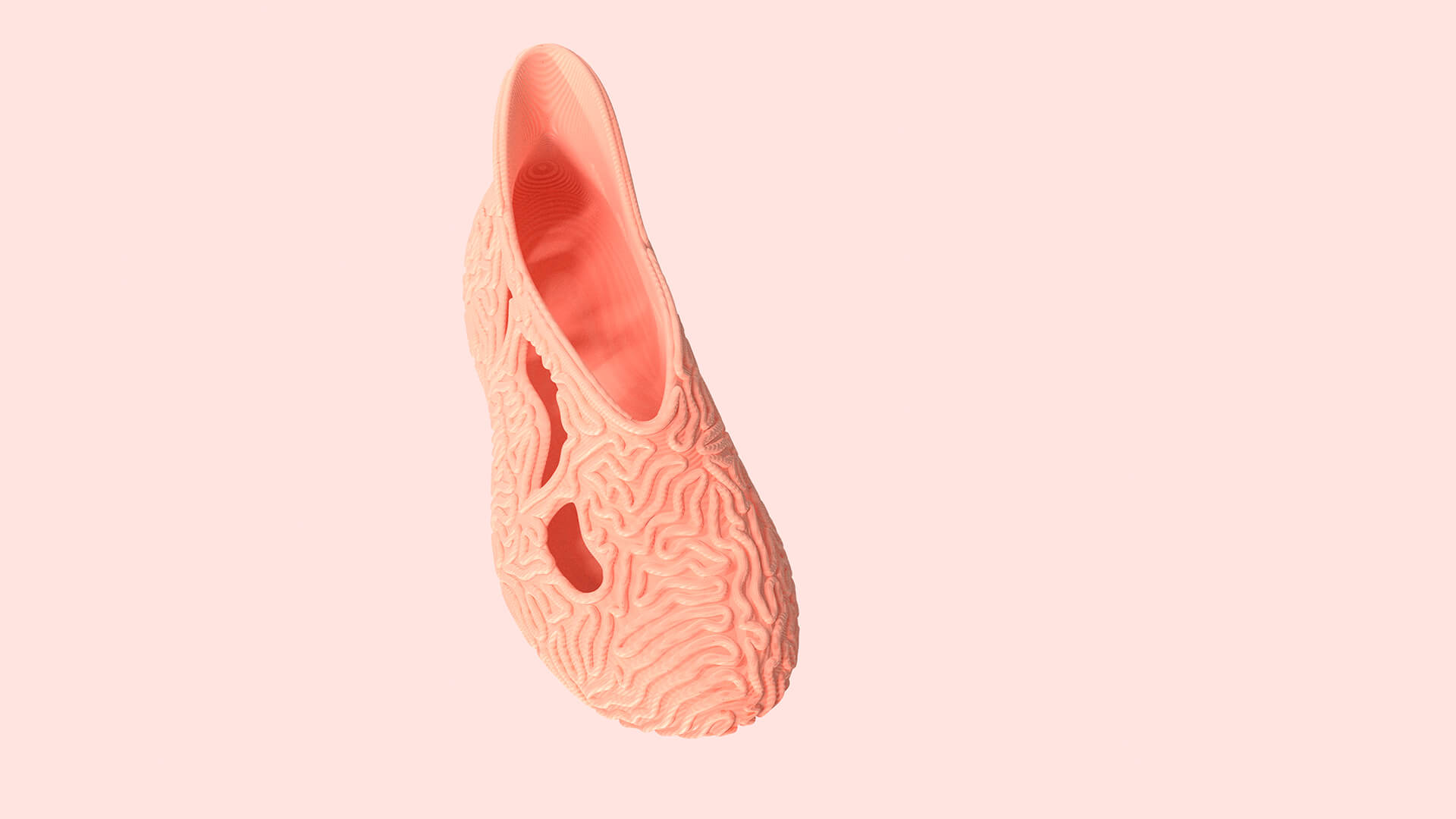

Turnschuhe sind zu einem festen Bestandteil unseres Alltags geworden. Gleichzeitig ist die Schuhindustrie aber auch mit einer Reihe von Herausforderungen konfrontiert. Der Coral Runner, ein einzigartiger Schuhentwurf des Singapurer Schuhdesigners Shun Pin Pek, zeigt, wie die additive Fertigung diese Herausforderungen meistern kann.

Füße sind wahrscheinlich eines der am meisten unterschätzten Körperteile, die wir haben. Neben unseren Händen sind sie eines der Hauptelemente unseres Bewegungsapparates und tragen uns - im besten Fall und im wahrsten Sinne des Wortes - bis an unser Lebensende.

So ist es nicht verwunderlich, dass der Mensch schon früh begann, seine Füße zu schützen. So wurde der (damals noch sehr rudimentäre) Schuh erfunden. Die ältesten archäologischen Funde datieren Schuhe auf das Jahr 3500 v. Chr. zurück.

Der Schuh selbst erfreute sich im Laufe der Zeit immer größerer Aufmerksamkeit und Beliebtheit. Besonders in den letzten Jahrzehnten. Allen voran der Turnschuh. Allein von 2012 bis 2019 ist der weltweite Umsatz mit Sneakers von 30,4 Milliarden Euro auf 61,7 Milliarden Euro gestiegen. Bis 2025 wird ein Umsatzanstieg auf bis zu 91,0 Mrd. Euro prognostiziert. Kein Wunder also, dass die Sportartikelhersteller Millionen in die Weiterentwicklung ihres Sneaker-Portfolios investieren.

Gleichzeitig steht die Schuhindustrie aber auch vor einer Reihe von Herausforderungen:

Individualisierung: Kunden legen immer mehr Wert auf maßgeschneiderte Schuhe, die perfekt an ihre Füße und Bewegungen angepasst sind, um Komfort und Leistung zu verbessern.

Nachhaltigkeit: Vor allem Kunststoff durchlebt derzeit eine Art Imagekrise. Und: Zu viele unterschiedliche Materialien machen es schwer, sie sinnvoll zu recyceln.

Automatisierung: Individualisierung bedeutet kleine Stückzahlen. Kleine Stückzahlen wiederum erfordern spezielle Werkzeuge oder Formen, was wiederum zu hohen Kosten für die Unternehmen und langen Lieferzeiten für die Kunden führt.

Packen wir es an - mit 3D-Druck

Hier kommt der 3D-Druck ins Spiel, denn er kann all diese Herausforderungen effektiv angehen.

CAD-Daten - die neuesten Scantechnologien liefern hochwertige CAD-Daten, die ein exaktes digitales Abbild des untersuchten Fußes darstellen. Mittels Simulationen wird das Laufverhalten analysiert und entsprechend in eine individualisierte virtuelle Schuhsohle übertragen. Diese Daten dienen als Designvorlage für den 3D-Druck.

Geometrische Freiheit - Die Daten und die repräsentative Schuhsohle können im Hinblick auf den Materialverbrauch optimiert werden. Material wird nur dort eingesetzt, wo es notwendig und sinnvoll ist. Neue komplexe Formen und Strukturen bieten neue Eigenschaften, die eingearbeitet werden können. Das alles ist werkzeuglos möglich, was mehr Möglichkeiten an angepassten Materialeigenschaften ermöglicht.

Industrie 4.0 - In den letzten Jahrzehnten hat sich der 3D-Druck kontinuierlich zu einer hochproduktiven und automatisierbaren Fertigungstechnologie entwickelt. Damit ist der Weg frei für die automatisierte Massenproduktion von individualisierten Produkten.

Eine 3D-gedruckte Metapher

Diese Herausforderungen und Trends sind für Produkt- und Schuhdesigner wie zum Beispiel Shun Ping Pek, ein Schuhdesigner aus Tokio, nichts Neues. Seit seiner Kindheit begeistert er sich für die Gestaltung von Produkten und studierte Produktdesign an der Nanyang Technology University in Singapur. An der Pensole Design Academy in Portland, USA, vertiefte er seine Leidenschaft und sein Know-how für Schuhdesign mit einem Intensivkurs für Schuhdesign.

Wie für viele von uns sind auch für Shun Ping Pek Schuhe ein fester Bestandteil des täglichen Lebens. Als er 2017 seinen ersten 3D-Drucker kaufte, begann er, sich intensiver mit ihnen zu beschäftigen. Fasziniert von den Herausforderungen bei der Herstellung von Schuhen, aber auch von den unendlichen Möglichkeiten des 3D-Drucks. Die Inspiration für seine Entwürfe zieht der Schuhdesigner aus seiner Umgebung. Egal ob es sich um Objekte, Muster oder naturalistische Elemente handelt, denen er in seinem Alltag begegnet. Das brachte ihn auch auf die Idee für seine "Coral Runner"-Schuhkonzepte.

Wie der Name schon vermuten lässt, haben Korallen, oder genauer gesagt das Wachstum von Korallen, die Ideen für diesen Schuh beeinflusst. Was, gerade im Hinblick auf den 3D-Druck, durchaus passend ist. Metaphorisch gesprochen folgen sowohl Korallen als auch 3D-Druck einer ähnlichen Wachstumsstrategie. Mit dem Coral Runner will Shun Ping eine Parallele zu der Idee ziehen, dass die Korallen im Pulverbett eines 3D-Druckers genauso wachsen, wie sie es in ihrem natürlichen Lebensraum tun würden.

Die Geometrie ist sowohl einfach als auch komplex. Während das Gesamtdesign des Schuhs so einfach wie möglich gehalten ist, dienen die komplexen Rohrstrukturen als Verstärkung an der Oberfläche und gleichzeitig als Profil an der Schuhsohle. So besteht der gesamte Schuh aus nur einem einzigen Element. Ohne Nähte, Kleber oder Verschlüsse.

Um einen ersten Prototyp des Schuhs herzustellen, entschied sich Shun Ping Pek für die Zusammenarbeit mit voxeljet, die mit ihrer Hochgeschwindigkeits-Sintertechnologie ein geeignetes Polymer-3D-Druckverfahren anbieten.

HSS - die Wahl für schnelles Prototyping

Der 3D-Drucker VX200 HSS von voxeljet erwies sich als die richtige Wahl für die Erstellung der ersten Design-Iteration des Coral Runner. Einerseits, weil das Drucksystem mit konstanten Schichtzeiten sehr schnell arbeitet, und andererseits ist es in der Lage, eine breite Palette von Polymeren zu verarbeiten.

"Der große Vorteil des 3D-Drucks besteht sowohl in der On-Demand-Fertigung als auch in der Eins-zu-Eins-Übertragung des digitalen Modells in ein reales Objekt. Der Coral Runner könnte auf diese Weise theoretisch auch mit herkömmlichen Produktionstechniken wie Spritzguss hergestellt werden wäre aufgrund des konsistenten Designs sehr herausfordernd gewesen. Die HSS-Technologie bietet die ideale Lösung ", Shun Ping Pek, Designer.

Der Schuh wurde in TPU vom Materialhersteller Covestro gedruckt, einem Material, das speziell für den HSS-Prozess neu qualifiziert wurde. Ein hoch belastbares thermoplastisches Material, das seit Jahrzehnten zur Herstellung von Schuhsohlen verwendet wird. Mit der HSS-Technologie kann voxeljet verschiedene Polymere verarbeiten. Dazu gehören das klassische PA12, aber auch Polypropylen, EVA, PEBA oder, wie beim Coral Runner TPU.

Die Wahl des TPU war in diesem Fall absolut sinnvoll, da es mehrere aufregende Eigenschaften aufweist. Es kann sehr weich und elastisch oder sehr hart und haltbar sein. Mit Hilfe unserer HSS-Technologie können diese Eigenschaften in allen drei Dimensionen beeinflusst werden.

Diese Eigenschaftsdefinition wird durch den sogenannten Graustufendruck ermöglicht. Durch gezielte Steuerung des Volumens des in das Pulverbett ausgestrahlten Absorbers können bestimmte Bauflächen tiefer gefärbt werden. Je mehr Absorber ausgestoßen wird, desto stärker werden die Komponenten. Durch die Verwendung von industriellen Tintenstrahldruckköpfen ist es somit möglich, verschiedene Graustufen innerhalb einer Schicht zu drucken und so unterschiedliche Produkteigenschaften in nur einer Schicht zu erzielen. In Bezug auf Schuhe kann die Sohle somit perfekt an individuelle Profilmuster und Dämpfungsanforderungen angepasst werden.

Im Verlauf des Coral Runner wurde das Design wiederholt an den Prozess angepasst, um das Design fertigzustellen, das sowohl geometrisch als auch funktional an den HSS-Prozess angepasst wird.

Lernen durch Tun

Jede Design-Iteration konnte innerhalb weniger Tage ohne Werkzeug realisiert werden: Die Daten können schnell auf dem Computer bearbeitet und sofort an das Drucksystem übertragen werden, um das Produkt so schnell wie möglich in Ihren Händen zu halten, seine Eigenschaften zu testen und neu zu bewerten das Design bei Bedarf erneut. Das ist die große Stärke des 3D-Drucks. Es ist möglich, in kürzester Zeit zu reagieren, um die Produktentwicklung und -qualifizierung zu beschleunigen.

Sowohl für den Designer als auch für Voxeljet war das Projekt eine steile Lernkurve. Die Bewertung der maximalen Wandstärke war eine der größten Herausforderungen, um eine ausreichende Flexibilität des Schuhs zu gewährleisten und gleichzeitig das erforderliche Gewicht und Material zu reduzieren. Dies wurde jedoch schnell durch eine schnelle digitale Anpassung des Designs und anschließenden 3D-Drucks überwunden.

"Ich habe gelernt, dass die HSS-Technologie im Vergleich zum herkömmlichen selektiven Lasersintern (SLS) einen schnelleren Druck ermöglicht. Unter Berücksichtigung der Funktionsweise der Technologie bin ich in der Lage, verbesserte funktionale Designs zu erstellen. Ich glaube, dass die Effizienz der Technologie z Auf größeren Plattformen wie dem VX1000 sehe ich das Potenzial, HSS über das Prototyping hinaus in die Massenfertigung zu integrieren ", so Shun Ping Pek, Designer

voxeljet arbeitet jedoch bereits daran, den HSS-Prozess auf einen VX1000-HSS zu skalieren. Ein 3D-Drucksystem, das seine Stärken insbesondere bei der Produktion größerer Mengen bis hin zur vollautomatischen Serienproduktion unter Beweis stellt. Und wer weiß, vielleicht tragen uns 3D-gedruckte Schuhe bald durch die nächsten 3.500 Jahre.

{youtube}aGbc2yOmfMI{/ youtube}