hätten Ralph Bendix und die Halodries in einer abgewandelten Version ihren Hit aus den 1960er Jahren“Schaffe, schaffe Häusle baue” heute gesungen. Und mit Sicherheit hätten sie auch die architektonischen Freiheiten besungen, die mittels Druck heute möglich sind. Von Sabine Slaughter

Der Druck von Häusern und anderen architektonischen Bauwerken sowie Hilfsmittel für die Erstellung derselben nimmt kein Ende. Noch gehört es nicht zum Standard Häuser, Treppenauf- und -abgänge und anderes zu drucken. Doch können wir derzeit mit Fug und Recht sagen, dass die Zukunft begonnen hat. Wenn auch in kleinen Schritten.

Viele Anbieter von additiven Fertigungsmaschinen bieten inzwischen nicht nur die Maschinen selbst auf dem Markt an, sondern auch 3D-Druckservices. So können potentielle Kunden ihre Aufträge wie Bauteile oder Schalungen zunächst einmal bei den Unternehmen drucken lassen und somit ausprobieren, welche Produktionsart – traditionell oder mittels AM – ihnen Vorteile bietet. Wenn die Auftragslage der Kunden dann so weit fortgeschritten ist, dass es sich lohnt eigene additive Fertigungsmaschinen zu kaufen, ist die Umstellung nicht so groß und das Personal ist bereits an die Arbeit mit digital gedruckten Elementen gewöhnt.

Während Schalungen herkömmlich aus Holz gefertigt werden, sorgt die derzeitige Preisentwicklung bei Holz dafür, dass insbesondere komplizierte Schalungen preisgünstiger und schneller additiv gefertigt werden können.

Nachfolgend eine Bestandsaufnahme der aktuellen Entwicklungen welche jedoch keinesfalls den Anspruch auf Vollständigkeit erhebt. Erstes kommerziell genutztes Wohngebäude

Erstes kommerziell genutztes Wohngebäude

Bereits Ende 2020 wurde von Peri, dem deutschen Partner von Cobod, dem Hersteller des 3D-Baudruckers BOD2 das weltweit erste kommerziell genutzt Wohngebäude erstellt. Dieses umfasst drei Stockwerke mit insgesamt fünf Wohnungen und 380 Quadratmetern. Es steht in Wallenheim in Deutschland.

Henrik Lund-Nielsen, Gründer und Geschäftsführer von Cobod, kommentierte das Projekt: „Wir sind unglaublich erfreut, dass wir die Früchte der vielen verkauften 3D-Konstruktionsdrucker zu sehen beginnen. Die eigentlichen Bauprojekte sind durch den Corona-Virus verzögert worden, aber jetzt beginnen sie sich zu offenbaren. Dieses neue deutsche Projekt ist wirklich ein großer Meilenstein, da der kommerzielle Charakter des Gebäudes die Wettbewerbsfähigkeit der 3D-Konstruktionsdrucktechnologie für dreistöckige Gebäude und Wohnhäuser beweist. Dies wiederum eröffnet unseren Druckern völlig neue Märkte".

„Da Peri weltweit und in Deutschland einer der führenden Anbieter von Schalungsarbeitsgeräten für das manuelle Gießen von Beton ist, ist das Engagement von Peri im Bereich des 3D-Baudrucks spürbar und ein Zeichen dafür, dass die konventionelle Baubranche erkannt hat, dass der Automatisierung und Digitalisierung des Bauwesens die Zukunft gehört, wozu unter anderem der Einsatz von robotergestützten 3D-Baudruckern gehört“, erläuterte Thomas Imbacher, Leiter Innovation und Marketing der Peri GmbH: „Wir sind zuversichtlich, dass der 3D-Konstruktionsdruck in den kommenden Jahren in bestimmten Marktsegmenten zunehmend an Bedeutung gewinnen wird und erhebliches Potenzial hat. Mit dem Druck des ersten Mehrfamilienhauses vor Ort demonstrieren wir, dass diese neue Technologie auch für den Druck von großformatigen Wohneinheiten eingesetzt werden kann. Mit dem 3D-Baudruck eröffnen wir zusätzliche Anwendungsbereiche auf einem völlig neuen Niveau".

Peri erstellte das Gebäude in Wallenheim mit Hilfe des BOD2-Druckers von Cobod. Der BOD2 ist modular aufgebaut und kann mit Modulen von 2,5 Metern in jede Richtung erweitert werden, bis maximal 15 Meter in der Breite und 10 Meter in der Höhe. In der Länge kann der Drucker beliebig lang sein. Für das Gebäude in Beckum verwendet Peri einen BSB 2 von 12,5 x 15 x 7,5 Metern. Der BSB 2 Drucker hat eine maximale Geschwindigkeit von 100 Zentimeter pro Sekunde, was dem Drucken/Gießen von 10 Tonnen Beton pro Stunde entspricht. Fertigteilwerke sehr interessiert

Fertigteilwerke sehr interessiert

Die Röser GmbH aus Braunschweig hat einen Grantry-3D-Drucker von Cobod installiert. Diese ist damit Teil einer wachsenden Gemeinde von Fertigteilherstellern welche 3D-Konstruktionsdrucker einsetzen. Der Vorteil liegt bei den eingesparten Formkosten, erhöhter Designflexibilität und Ausführungsgeschwindigkeit, so der Hersteller. Im Gegensatz zu Roboterarmdruckern lassen sich mit Gantry-Druckern flexibel die Größe der herstellbaren Elemente bestimmen und die Möglichkeit des Drucks mit echtem Beton erfahren.

Henrik Lund-Nielsen, Gründer und Geschäftsführer von COBOD erklärt: “Wir sind sehr erfreut, dass wir allmählich eine Nachfrage von Fertigteilwerken nach unserer Technologie sehen. Mit einem 3DCP-Drucker können die Fertigteilwerke genau die Vorteile erzielen, die ihnen ihre derzeitige, auf Formen basierende Produktion nicht ermöglicht: Keine Notwendigkeit für Formen, die Möglichkeit, kundenspezifische und nicht-lineare Elemente anzubieten und eine viel schnellere Ausführungsgeschwindigkeit. Darüber hinaus verschafft die Möglichkeit, mit unseren Druckern sehr große Fertigteile zu drucken und mit echtem Beton mit einer Korngröße von bis zu 10 mm zu drucken, im Gegensatz zu den kleinteiligen Mörteln welche die Roboterarm-Drucker verwenden, unseren Gantry-Druckern erhebliche Wettbewerbsvorteile gegenüber den Roboterarm-Druckern.“

Maximilian Röser, geschäftsführender Gesellschafter der Röser GmbH, sagte: "Wir haben die Entwicklung und das Potenzial von 3D-Baudruckern in verschiedenen Branchen beobachtet und sind überzeugt, dass sie langfristig auch in der Betonfertigteilindustrie eine große Rolle spielen werden."

Röser will Betonfertigteile für den Freiflächenbereich und Spezialteile für den Straßen- und Tiefbau drucken, aber auch kreative Teile für Gebäude und stilvolle Betonprodukte. Nachhaltiger Hausdruck

Nachhaltiger Hausdruck

Kohlenstoffarme Häuser und Schulen in Malawi werden ebenfalls mit dem BOD2 von Cobod gedruckt. 14 Trees, ein Joint Venture zwischen LafargeHolcim und der CDC-Gruppe möchte damit bezahlbare, dem UN-Nachhaltigkeitsziel entsprechende Häuser, Schulen und soziale Infrastruktur drucken. Die großen Ambitionen und Roll-Out-Pläne von LafargeHolcim und 14Trees auf weitere Länder in Afrika werden von Cobod, das die 3D-Baudrucker für dieses Vorhaben zur Verfügung stellt natürlich begrüßt.

Ein Demogebäude in Lilongwe, Malawi, wurde in nur 14 Stunden und die Wände der ersten Schule in nur 18 Stunden fertig gestellt.

Miljan Gutovic, Region Head Middle East Africa und Mitglied des LafargeHolcim Executive Committee, sagte: “Ich bin sehr begeistert von der Arbeit unseres Joint Ventures 14Trees, das mit innovativer 3D-Drucktechnologie erschwingliches und nachhaltiges Bauen beschleunigt, von Häusern bis hin zu Schulen. Dies ist ein großartiges Beispiel für unser Engagement, für die Menschen und den Planeten zu bauen. Beginnend in Malawi, werden wir diese Technologie in der gesamten Region einsetzen, mit Projekten, die bereits in Kenia und Simbabwe geplant sind." Tageslichtplanung

Tageslichtplanung

In der Architektur dreht sich alles um Kreativität und Gestaltungsfreiheit. Daher ist es nicht verwunderlich, dass additive Fertigung (AM) in der Bauindustrie Einzug gehalten hat und Architekten, Designern und Ingenieuren neue Welten der Möglichkeiten eröffnet.

AM hat zahlreiche Anwendungsbereiche in der Architektur von der Konstruktion von Konzeptmodellen über die Innenraumgestaltung bis hin zum Bau ganzer Strukturen verändert. Die Kombination von computergestütztem Design mit AM setzt das volle Potenzial der digitalen Fertigung frei und maximiert die Effektivität im Design- und Bauprozess. Strukturen, die bisher als zu komplex angesehen wurden, um sie zu bauen, sind nun gestaltbare und anpassbare Realitäten.

Vor allem ermöglicht AM Architekten Kunden maßgeschneiderte Designs und Einzelstücke anzubieten. AM gibt Architekten und Designern ein leistungsfähiges Werkzeug an die Hand mit dem sie ein 3D-Konzeptmodell schnell und kostengünstig visualisieren und modifizieren können.

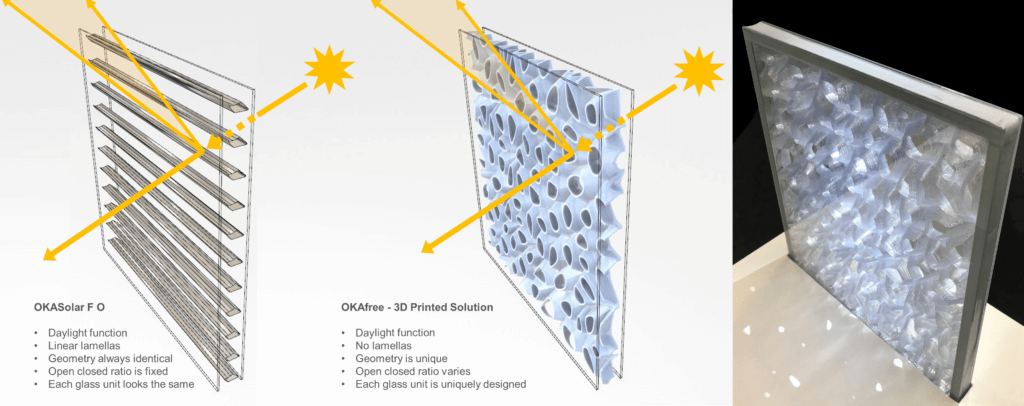

Während die Anwendung von AM bei der Herstellung von tragenden Komponenten aus Titan, Keramik oder faserverstärkten Kunststoffen durchaus üblich ist, sind die Möglichkeiten bei Ton, Beton und Glas weniger entwickelt und werden noch selten angewandt. Für Architekten ist es oft eine Herausforderung Wege zu finden natürliches Tageslicht in Gebäude zu integrieren – die meisten setzen auf horizontale Jalousien. Die Integration dieser Elemente führt in der Regel zu abrupten Veränderungen der visuellen Perspektiven und verleiht den Entwürfen eine eher technische, funktionale Ästhetik. Darüber hinaus schränken die derzeitigen Ansätze zur Nutzung des Tageslichts die architektonischen Gestaltungsmöglichkeiten oft ein.

Großformatige 3D-Drucker mit einem Ladevolumen von einem Kubikmeter sind nun in der Lage, AM-Glaseinsätze zu drucken um diesen Anwendungsbereich zu bedienen. Neues Material für Glaseinsätze

Neues Material für Glaseinsätze

Gemeinsam mit OKALUX entwickelte Forward AM eine Lösung auf Basis von 3D-gedruckten Glaseinsätzen: "OKAFree". Sie bietet hochentwickelte, multifunktionale Fassadenlösungen, die aus Isolierglasscheiben bestehen. Diese schirmen Innenräume von der Sonne ab und sorgen für Privatsphäre, während sie gleichzeitig natürliches Licht leiten und streuen – alles kombiniert in einem einzigen Design. Die Umwelteinflüsse und mechanischen Belastungen der 3D-gedruckten Einsätze zwischen den hermetisch dichten Glasscheiben sind nahezu null, was solche Anwendungen risikolos macht - vorausgesetzt, es wird das richtige Material verwendet. Um das bestmögliche Ergebnis zu erzielen hat Forward AM ein Material speziell für die Glaseinsätze entwickelt.

Das Design des Einsatzes wird komplett digital und parametrisch erstellt, so dass der Architekt den Glaseinsatz für jedes einzelne Gebäude und sogar für jede einzelne Glasscheibe maßschneidern kann. Es eröffnet bisher unmögliche Gestaltungsmöglichkeiten – zum Beispiel kann nun jedes natürliche organische Design in beliebiger Größe 3D-gescannt, digitalisiert, bearbeitet und gedruckt werden. Diese integrierte Lösung ermöglicht es Architekten, technische Funktionen zu schaffen, die auf jedes einzelne Gebäude abgestimmt sind, und überwindet damit bisherige Beschränkungen. Die optimale Nutzung des Tageslichts ist nun möglich, was sowohl für einen niedrigen Energieverbrauch als auch für hohen Nutzerkomfort und individuelles Wohlbefinden entscheidend ist. Durch das Aufbringen metallischer PVD-Beschichtungen von Forward AM kann zudem die Reflexion jeder Scheibe individuell angepasst werden.

„Für uns gehen Material, Anwendung und Prozess immer Hand in Hand. Deshalb haben wir nicht nur das Material entwickelt, sondern auch die richtige Drucktechnologie gewählt und die Druckparameter für diese neue und einzigartige Anwendung kalibriert. Um die Qualität und Wiederholbarkeit des Produkts zu gewährleisten, kümmern wir uns gemeinsam mit unserem Partner Sculpteo um die Produktion der Einsätze", erklärt Jörg Petri, Business Development Manager bei Forward AM. Kurz gesagt, diese Lösung verbindet Design, Architektur und Funktionalität auf eine neue Art und Weise mit welcher Glasfassadenanwendungen und Innentrennwände in Büros und Privathäusern, Einkaufszentren und Museen, Flughäfen und Gotteshäuser ausgestattet werden können. Sie beweist, dass AM für die Architektur und das Design in der Bauindustrie eine vollständige Anpassung in Kombination mit fortschrittlichen Funktionalitäten ermöglicht welche die Nutzung des natürlichen Lichts und die Energieeffizienz optimieren und gleichzeitig Sichtschutz, Lichtlenkung und innovativen Sonnenschutz bieten.

Kurz gesagt, diese Lösung verbindet Design, Architektur und Funktionalität auf eine neue Art und Weise mit welcher Glasfassadenanwendungen und Innentrennwände in Büros und Privathäusern, Einkaufszentren und Museen, Flughäfen und Gotteshäuser ausgestattet werden können. Sie beweist, dass AM für die Architektur und das Design in der Bauindustrie eine vollständige Anpassung in Kombination mit fortschrittlichen Funktionalitäten ermöglicht welche die Nutzung des natürlichen Lichts und die Energieeffizienz optimieren und gleichzeitig Sichtschutz, Lichtlenkung und innovativen Sonnenschutz bieten.

Darüber hinaus ist die einzigartige, designspezifische Beleuchtung von Gebäudeinnenräumen auf einfache, visuell ansprechende Weise möglich.

„OKAfree ermöglicht mehr denn je die Gestaltung einer Fassade und damit des gesamten Gebäudes. Zudem kann aufgrund der Tiefenwirkung von OKAfree eine zusätzliche Funktion wie Sichtschutz oder Tageslicht nach individuellen Wünschen integriert werden. Von nun an ist es möglich, Fassaden fast ohne Einschränkungen frei zu gestalten. Damit werden Fassaden grenzenlos vielfältig und jede Fassade erscheint einzigartig. Deshalb ist OKAfree eine große Chance für Designer und Architekten”, so Dr.-Ing. Johannes Franz, Abteilung F&E, OKALUX Glastechnik GmbH. Komplexe Schalungen

Komplexe Schalungen

Die voxeljet AG erstellte im 3D-Druck die hochkomplexe Schalung für das Forschungsprojekt DFAB House (Digital fabriziertes Haus) im NEST (Next Evolution in Sustainable Building Technologies) der EMPA (Eidgenössische Materialprüfungs- und Forschungsanstalt). Dabei handelt es sich um eine 78 Quadratmeter Leichtbau-Betonplatte als statisch optimierte und funktional integrierte Geschossdecke mit einer außergewöhnlichen komplexen Form.

Das Unternehmen erstellte 136 Schalungselemente mit dem Furan-Direct-Binding Verfahren. Dieses ist ein Schichtbauverfahren bei dem Sand mit einer durchschnittlichen Korngröße von 140 Mikrometer mit einem organischen Binder (Furanharz) durch Polymerisation selektiv verklebt wird.

„Wir stehen vor einer weltweit zunehmenden Bautätigkeit, während unsere Ressourcen begrenzt sind. Durch den 3D-Druck von Schalungen für den Betonguss können wir die Vorteile der additiven Fertigung zur Herstellung hochkomplexer Geometrien mit den hervorragenden statischen Eigenschaften von Beton kombinieren. So können wir die Form von Betonelementen optimieren und das Material dadurch effizienter nutzen”, so Prof. Benjamin Dillenburger, Professor für Digital Building Technologies ETH Zürich. Die intelligente Decke gehört zu den Kernelementen des DFAB House. Das Schalungssystem dieses Großprojektes wurde von Mitarbeitern der Professur DBT entwickelt. Ziel des Projektes war es, nachzuweisen, wie durch den 3D-Druck, auf Grundlage von optimierten CAD-Daten, Material eingespart werden kann. Bei Decken besteht im Vergleich zu Stützen ein viel höheren Betonbedarf – so können bis zu 80 % des Gesamtgewichtes eines Gebäudes durch Decken verursacht werden. Entsprechend groß ist das Einsparungspotenzial.

Die intelligente Decke gehört zu den Kernelementen des DFAB House. Das Schalungssystem dieses Großprojektes wurde von Mitarbeitern der Professur DBT entwickelt. Ziel des Projektes war es, nachzuweisen, wie durch den 3D-Druck, auf Grundlage von optimierten CAD-Daten, Material eingespart werden kann. Bei Decken besteht im Vergleich zu Stützen ein viel höheren Betonbedarf – so können bis zu 80 % des Gesamtgewichtes eines Gebäudes durch Decken verursacht werden. Entsprechend groß ist das Einsparungspotenzial.

Das Ziel wurde erreicht: Bei dem DFAB-House ist die Decke an jedem Punkt nur so stark, wie es statisch nötig ist. So konnten über 60 % an Beton gegenüber herkömmlichen Konstruktionen eingespart werden. Der 3D-Druck im Powder-Binder-Jetting Verfahren, war für diese hochkomplexen und dreidimensional gebogenen Betonelemente im DFAB-House die optimale Lösung. „Smart Slab“ soll der Bauindustrie helfen in Zukunft materialsparender und kompakter zu bauen, da hierin bereits weitere Funktionen wie beispielsweise Lampenfassungen, Bohrungen oder Öffnungen für Sprinkleranlagen integriert werden. Die Hohlräume und Freiflächen der Deckenstruktur bieten darüber hinaus Platz für weitere Leitungen und Rohre.

Die 3D-gedruckten Teilelemente wurden bei voxeljet vorgefertigt und anschließend von der ETH Zürich an der Schalungsfläche mit Polyesterharz infiltriert, mit einem Trennmittel beschichtet und zu Schalungen für die sieben Meter langen Deckenelemente zusammengefügt. Vor dem eigentlichen Betonguss wurde ein faserverstärkter Spritzbeton dünnwandig aufgetragen. Zu guter Letzt wurde eine lasergeschnittene Holzschalung für die Verstrebungen aufgesetzt und der Beton gegossen. So konnten die Fertigteile nach dem Ausschalen direkt auf die Baustelle transportiert und dort montiert werden.

Mit der VX4000 von voxeljet– dem weltweit größten industriellen 3D-Drucker für Sandformen – lassen sich Schalungselemente von 4,00 x 2,00 x 1,00 Meter drucken, die – entsprechend nachbearbeitet– jeweils einem Betondruck von 100 Kilonewton pro Quadratmeter standhalten. Die 136 von voxeljet gedruckten Elemente haben insgesamt ein Volumen von mehr als 6.000 Liter. Das größte Element umfasste ungefähr 70 Liter. 3D gedruckte Schalungen

3D gedruckte Schalungen

Verschiedene Kooperationsprojekte haben die Effektivität und Wirksamkeit des Einsatzes von 3D-gedruckten Schalungen bereits bewiesen.

Eines der ersten Projekte fand in Kooperation von voxeljet mit der Züblin AG statt. Für das Projekt „Stuttgart 21“– bei dem die Züblin AG an mehreren Bauabschnitten beteiligt ist, sollen im Tiefbahnhof Stützen mit Kelchschultern errichtet werden. Die Besonderheit dieser komplexen Form sind die doppelt gekrümmten Flächen im oberen Abschnitt. Eine Hybridlösung, aus konventionellen Schalungen und Formen aus dem 3D-Druck, schien hier – auch kostentechnisch – sinnvoll.

Als Test wurden vier Schalungselemente in Friedberg dem voxeljet Hauptsitz gedruckt und mit Epoxidharz infiltriert. Die 3D-gedruckten Elemente bildeten dabei die Kontur gebende Schalung, die durch ein herkömmliches Trägergerüst gestützt wurde. Die Elemente wurden weiterbearbeitet und optimiert, um einen effizienten 3D-Druck sicherzustellen. Das Gesamtgewicht aller vier Elemente betrug rund 840 Kilogramm. Der 3D-Druck dauerte etwa einen Tag. Im Anschluss musste das Material mit Epoxidharz ausgehärtet werden was ebenfalls etwa einen Arbeitstag dauerte. Zuletzt wurden die im 3D-Druckverfahren Binder Jetting erstellten Schalungselemente aufgerichtet und mit zwei Kubikmetern Beton ausgegossen. Wie die so entstandene Betonstruktur zeigt, konnte die gewünschte komplexe geometrische Form erfolgreich hergestellt werden.

Des Weiteren wurden bei diesem Kooperationsprojekt das Anbringen der Schalrüstung, Ausschalung und das allgemeine Handling der gedruckten Schalungen erfolgreich getestet. Auch konnte man nachweisen, dass die wasserabweisende Schalung aus dem 3D-Drucker problemlos wiederverwendet werden kann, was dieses Verfahren noch wirtschaftlicher macht. Nach einigen vorgelagerten Tests unter laborartigen Bedingungen brachte erst dieser Großversuch für eine konkrete Anwendung, die entscheidenden Erkenntnisse: Die Schalungen lassen sich sogar auf eine Dicke von 21 Millimeter reduzieren, wodurch Druckvolumen, Gewicht und Kosten weiter sinken. Beton-Schalung

Beton-Schalung

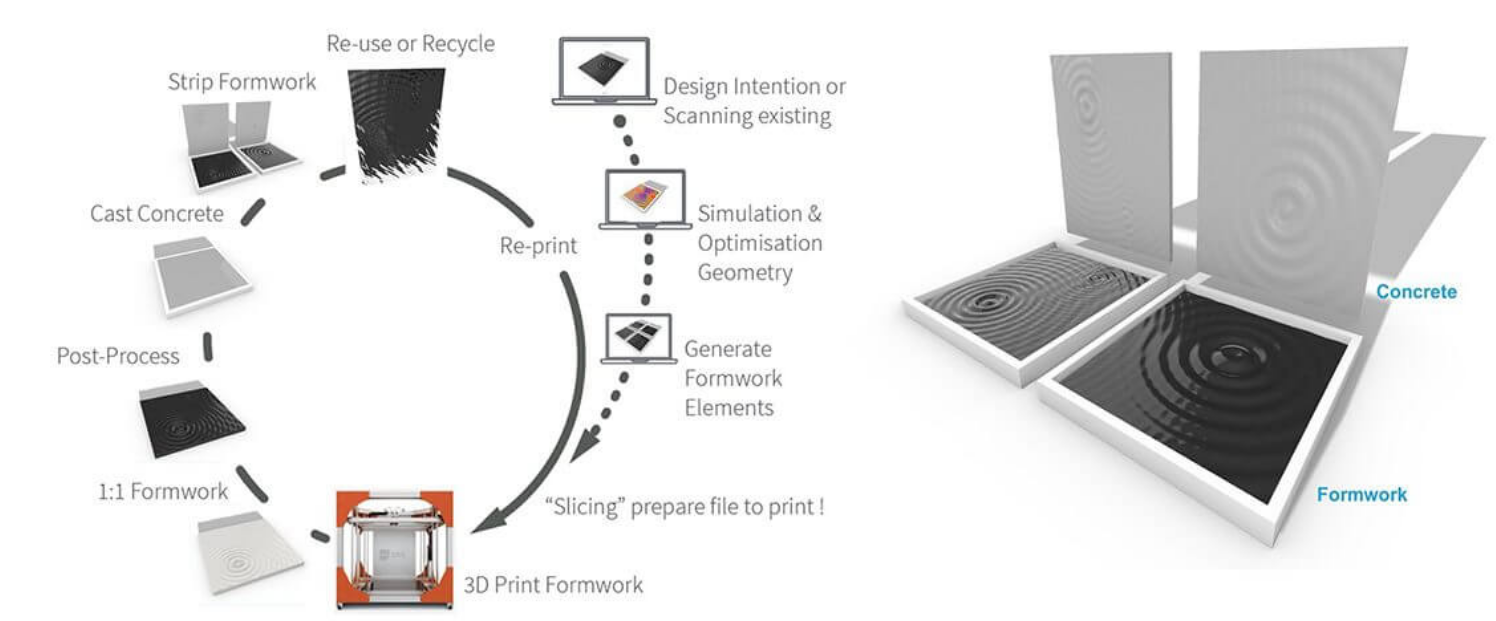

Betonschalungen im Bauwesen können 40 - 60 % des Gesamtbudgets ausmachen, insbesondere bei komplexen Formen wie gebogenen Betonschalungen. Einige Designs wie organische Geometrien, doppelt gekrümmte Flächen und Hohlräume sind konventionell einfach nicht realisierbar, da sie hochqualifizierte Arbeitskräfte erfordern, um maßgeschneiderte Schalungen herzustellen, was zu hohen Kosten, langen Vorlaufzeiten und Materialverschwendung führt.

BigRep 3D-Drucker können großflächige, komplexe Schalungen bis zu drei Mal schneller herstellen – zu einem Bruchteil der Kosten herkömmlicher Methoden. Mit dem neuen Concrete Formwork Filament, das von BASF Forward AM und BigRep entwickelt wurde, können die massiven Vorteile von 3D-gedruckten Schalungen erschlossen werden.

3D-gedruckte Schalungen sind eine perfekte Lösung für das Gießen komplexer Geometrien. Der erste Schritt besteht darin, die Schalung zu entwerfen und zu drucken. Bei Restaurierungsprojekten ist es auch möglich, vorhandene Elemente zu scannen, um die 3D-Modelle für die Schalung zu erstellen.

Wenn die Schalung größer ist als das BigRep-Druckvolumen (beispielsweise ein Kubikmeter beim BigRep ONE), kann sie in Einzelteilen gedruckt und anschließend montiert werden. Bei Bedarf kann die 3D-gedruckte Schalung mit einer Vielzahl von Methoden nachbearbeitet werden. Es ist auch möglich, traditionelle Schalungen für einfache Formen mit 3D-gedruckten Schalungen für komplexe Formen zu kombinieren. Anschließend wird der Beton mit Standardmethoden gegossen. Die Schalung kann dann gereinigt und wiederverwendet werden.

Project Milestone

Der erste Mieter des allerersten niederländischen 3D-gedruckten Betonhauses erhielt am 30. April den Schlüssel von Vesteda. Das Haus in Eindhoven - das erste von fünf innerhalb des 'Project Milestone' - erfüllt alle strengen Bauvorschriften der Niederlande. Einzigartig ist, dass die Projektpartner dank umfangreicher Forschungs- und Entwicklungsarbeit ein Haus mit einem ganz eigenen Design realisiert haben, das die Formfreiheit im Betondruck erweitert. Projekt Milestone ist ein gemeinsames Bau- und Innovationsprojekt der Technischen Universität Eindhoven, Van Wijnen, Saint-Gobain Weber Beamix, Vesteda, der Gemeinde Eindhoven und Witteveen+Bos.

Das Haus ist ein freistehendes, einstöckiges Haus mit 94 Quadratmetern Nettogrundfläche, einem geräumigen Wohnzimmer und zwei Schlafzimmern im Eindhovener Stadtteil Bosrijk. Das Haus hat die Form eines großen Felsblocks, was gut zu der natürlichen Lage passt und die Formfreiheit, die der 3D-Betondruck bietet, demonstriert. Dank einer besonders dicken Isolierung und einem Anschluss an das Wärmenetz ist das Haus sehr komfortabel und energieeffizient, mit einer Energiekennzahl von 0,25.

Die Partner setzten die Messlatte bewusst hoch, indem sie das Haus in Form eines unregelmäßigen Felsblocks entwarfen. In den letzten Jahren wurde die notwendige Forschung und Entwicklung betrieben, um den Betondruck in allen möglichen Formen zu ermöglichen. Besonders herausfordernd war es, die schrägen Wände zu drucken. Mit den gewonnenen Erkenntnissen hat sich die Tür zu einer völlig anderen Art des Bauens als den üblichen rechteckigen Häusern geöffnet. Im Prinzip können gedruckte Häuser viel schneller gebaut werden – mit mehr Flexibilität und individuellen Designs. Außerdem ist dies nachhaltiger, da weniger Beton benötigt wird. Die Ambition der Partner von Project Milestone ist es, dass der 3D-Betondruck letztendlich zu einer nachhaltigen Bauweise wird, die zur Lösung des Wohnungsmangels beiträgt.

Pieter Knauff, Chief Investment Officer, Vesteda, sagt: „Die Formfreiheit des 3D-Betondrucks schafft einen enormen neuen Spielraum an Möglichkeiten bei der Gestaltung und dem Erlebnis eines Hauses. Gleichzeitig trägt diese neue Technik zur geforderten Nachhaltigkeit in der Bauindustrie zur Beschleunigung der Bauproduktion und zur Kontrolle der Baukosten bei, was dringend notwendig ist, um weiterhin bezahlbare Häuser zu bauen." Die fünf Häuser des Project Milestone werden nacheinander gebaut, so dass jede neue Baurunde die Lernmöglichkeiten aus der vorherigen maximieren kann. Schon bald werden die Projektpartner mit dem Entwurf der nächsten Häuser beginnen, die mehrere Stockwerke haben werden und daher eine Weiterentwicklung der Technik erfordern.

Die fünf Häuser des Project Milestone werden nacheinander gebaut, so dass jede neue Baurunde die Lernmöglichkeiten aus der vorherigen maximieren kann. Schon bald werden die Projektpartner mit dem Entwurf der nächsten Häuser beginnen, die mehrere Stockwerke haben werden und daher eine Weiterentwicklung der Technik erfordern.

Das Haus selbst besteht aus 24 gedruckten Betonelementen, die Schicht für Schicht in der Druckerei in Eindhoven gedruckt wurden. Die Elemente wurden per LKW zur Baustelle transportiert und auf ein Fundament gesetzt. Anschließend wurde das Haus mit einem Dach und Rahmen versehen und der letzte Schliff angebracht.

Eine Besonderheit des Projekts ist die „Triple Helix"-Zusammenarbeit zwischen der Regierung, Wissenseinrichtungen und der Industrie. Die Stadtverwaltung war Mitinitiator, Innovationsförderer und Vermittler des Projekts. Die TU/e forschte und entwickelte Modelle, um den 3D-Betondruck zu ermöglichen; Saint-Gobain Weber Beamix entwickelte die speziellen Betonmörtelsorten, die für den 3D-Druck benötigt werden, und sie arbeiteten zusammen, um die Drucktechnologie zu entwickeln. Witteveen+Bos arbeitete an den bautechnischen und strukturellen Aspekten. Das Bauunternehmen Van Wijnen leitete das Projekt und baute das Haus. Das Haus ist jetzt im Besitz des Wohnimmobilieninvestors Vesteda, der es an Privatpersonen vermietet.

Bas Huysmans, CEO von Weber Benelux: „Mit dem Druck von isolierten und selbsttragenden, in drei Ebenen gekrümmten Wandelementen haben wir in diesem Projekt wichtige Schritte in der Weiterentwicklung des 3D-Betondrucks im Bauwesen gemacht. Gemeinsam mit allen Partnern haben wir einen anspruchsvollen Prozess abgeschlossen und ein ganz besonderes Haus realisiert. Ich denke, dass wir die Milestone-Häuser bald mit Stolz in die Liste der ikonischen Projekte in Eindhoven aufnehmen können."

Vorfabrizierte Gebäude

Mighty Buildings ist ein innovatives Unternehmen für Bautechnologie, das mithilfe von 3D-Druck, Robotik und Automatisierung schöne, nachhaltige und qualitativ hochwertige Häuser baut. Die Mission des Unternehmens ist es, durch nachhaltigen Ansatz einen positiven Einfluss auf die Umwelt, lokale Gemeinschaften und die Wohnungskrise zu haben.

Jedes Startup beginnt in einer Garage. Im August 2017 kamen vier Leute - Slava Solonoitsyn, Dmitry Starodubtsev, Alexey Dubov und Sam Ruben - zusammen, um ein Bautechnologieunternehmen namens Mighty Buildings zu gründen.

Sie wollten die Technologie nutzen, um die Bauindustrie zu verändern, indem sie mithilfe von 3D-Druck, Robotik und Automatisierung schöne, erschwingliche und nachhaltige Häuser schaffen. Ihre Garage war 7.900 Quadratmeter groß und befand sich in einem gemeinsam genutzten Lagerhaus in Redwood City, Kalifornien. Inzwischen ist sie zu einer 10-mal größeren Fläche angewachsen, einer 79.000 Quadratmeter großen Produktionsstätte in Oakland, Kalifornien. Für sie geht es nicht um schnelles Wachstum, sondern darum, etwas zu schaffen, das auf die richtige Art und Weise gut für die Welt ist.

Die selbstentwickelte 3D-Drucktechnologie ermöglicht es, modulare Häuser und Gebäudekomponenten für Kunden viel schneller zu produzieren als mit traditioneller Bauweise.

Die 3D-Drucker verwenden ein von Mighty Buildings erfundenes duroplastisches Verbundmaterial namens Light Stone Material (LSM), das unter UV-Licht aushärtet und damit ein robusteres Baumaterial ist.

Mighty Buildings hat einen nahezu abfallfreien Produktionsprozess, wodurch 1.100 - 2.000 Kilogramm CO2-Emissionen pro 3D-gedrucktem Haus vermieden werden. Wir haben uns dazu verpflichtet, bis 2028 Net-Zero zu erreichen - damit wäre das Start-up der Bauindustrie 22 Jahre voraus.

Das Unternehmen ist nicht nur nach dem kalifornischen "Factory Built Housing"-Programm für den Bau von Einheiten mit 3D-Druck zertifiziert, sondern auch das erste Unternehmen, das die Zertifizierung nach dem UL 3401-Standard für die Bewertung von Gebäudestrukturen und -baugruppen erhalten hat. Die Digitalisierung vorantreiben

Die Digitalisierung vorantreiben

Dassault Systèmes und Bouygues Construction haben die Verlängerung ihrer strategischen Partnerschaft zur Erschließung neuer Horizonte in der Bauindustrie angekündigt. Die Verlängerung um drei Jahre soll die Forschung und Entwicklung von cloudbasierten und mobilen systemischen und modularen Ansätzen beschleunigen. Ziel ist es, die komplexen und fragmentierten Ökosysteme der Branche zu transformieren und die Herausforderungen im Bereich Nachhaltigkeit zu bewältigen.

Die beiden Unternehmen werden sich in erster Linie auf den weiteren Ausbau der Nutzung der 3DEXPERIENCE Plattform konzentrieren. Die betrifft vor allem die Zusammenarbeit über den gesamten Lebenszyklus eines Projekts sowie für die Erstellung und Modellierung von Produktlinien. Dadurch lässt sich die Interaktion mit Projektentwicklern, Architekten, Subunternehmen, Lieferanten, Kunden und Betreibern vereinfachen und rationalisieren. Zusätzlich führen die Möglichkeiten der Kollaboration und Innovation das gesamte Ökosystem eines Projekts zusammen.

Die Erstellung eines virtuellen Zwillings im Bauwesen dient der Industrialisierung des Projektmanagements vom Entwurf bis zum Betrieb. Dieser, der Wertschöpfungskette vorgelagerte Ansatz, ermöglicht die bestgeeignete Konstruktion auf Basis der Nutzung des Gebäudes. Die Prozesse können industrialisiert werden, indem die verschiedenen Phasen eines Projekts frühestmöglich simuliert und deren Umsetzung bis ins kleinste Detail geplant werden. Damit werden etwa Energieeinsparungen und ein verbessertes Abfallmanagement möglich.

Ein breites Portfolio an maßgeschneiderten, hochwertigen Funktionalitäten zielt letztendlich darauf ab, die Produktivität im Betrieb eines Gebäudes zu steigern, die Qualität zu verbessern, Fehler zu reduzieren, neue Nachhaltigkeitsstandards einzuhalten und die Planbarkeit der Projektabwicklung zu verbessern.

Um dies zu erreichen, werden drei Branchenlösungen auf der 3DEXPERIENCE Plattform von Dassault Systèmes genutzt: „Integrated Built Environment“, „Inclusive Urban Future“ und „Building Design for Fabrication“.

Philippe Bonnave, Chairman und Chief Executive Officer bei Bouygues Construction: „Jedes Projekt ist in seinen spezifischen Anforderungen einzigartig. Die Herausforderung besteht darin, den immer komplexeren Anforderungen bei der Nutzung gerecht zu werden. Durch unsere Partnerschaft mit Dassault Systèmes möchten wir neue Arten der Konstruktion von Gebäuden zum Nutzen unserer Kunden weiterentwickeln. Zudem streben wir an, den Umgang der gesamten Bau-Branche mit ökologischen Herausforderungen verbessern. Dieses Ergebnis lässt sich nur erreichen, indem alle Projektbeteiligten in die Erstellung eines virtuellen Zwillings einbezogen werden. Ein derart hohes Maß an Zusammenarbeit erfordert eine einheitliche digitale Plattform, die dieses Ökosystem zusammenführt.“

Bernard Charlès, Vice Chairman und CEO von Dassault Systèmes: „Ökosysteme und Projekte werden immer komplexer und umfangreicher. Wir sind davon überzeugt, dass eine Renaissance der Bauindustrie möglich ist – eine, die sie nachhaltiger und kosteneffizienter macht. Dieses neue Maß an Integration wird Verschwendung reduzieren und den Lebenszyklus im Bauwesen verbessern indem Mitarbeitenden vor Ort neue Möglichkeiten zur Zusammenarbeit und Innovation eröffnet werden. Der Erfolg unserer laufenden Projekte mit Bouygues Construction erfordert eine beschleunigte und erweiterte Zusammenarbeit, mit der wir die große Vielfalt der Bauprojekte abdecken wollen. Die 3DEXPERIENCE Plattform stellt dem Bauwesen eine neue Generation von cloudbasierten, mobilen Virtual-Twin-Erlebnissen bereit. Sie ist damit ein entscheidender Faktor in der Transformation hin zu einer vereinfachten, rationalisierten und nachhaltigen Branche.“