Wyzywające części tytanowe do samolotów pokazowych XB-1 z powodzeniem drukowane 3D na systemie Sapphire VELO3D

Odsłonięcie zeszłej jesieni w hangarze firmy w Denver naddźwiękowego samolotu pokazowego Boom Supersonic XB-1 przybliżyło do rzeczywistości marzenie o powrocie do naddźwiękowych podróży lotniczych. Podczas gdy XB-1, podobnie jak przyszły supersoniczny samolot firmy Overture, odzwierciedla kształt wcześniejszego Concorde (patrz pasek boczny), XB-1 zaprezentował swoim twórcom możliwość poznania bardziej zaawansowanych projektów i technologii produkcji, niż były one dostępne dla inżynierów Concorde.

Na początku projektu, wiedząc, że części z nadrukiem 3D już lecą w wielu współczesnych samolotach, zespół projektowy i inżynieryjny Boom Supersonic zaczął myśleć o wykorzystaniu produkcji dodatków (AM) do produkcji niektórych z ich najbardziej złożonych projektów części.

Dlaczego AM? "Jest wiele powodów, dla których warto wybrać tę technologię zamiast innych", mówi inżynier Boom Engineer Byron Young. "Istnieje duża elastyczność w projektowaniu przy użyciu materiałów z nadrukiem 3D. Podobne rezultaty można osiągnąć, wykonując wiele części i spawając je lub łącząc śrubami, albo stosując skomplikowane narzędzia z włókna węglowego. Ale to wymaga dużo czasu inżynieryjnego, a często także więcej czasu na produkcję".

"Inżynierowie zawsze starają się wprowadzić oszczędność czasu do pracy. Duża część czasu i wysiłku związanego z projektowaniem samolotu przekłada się na połączenia, interfejsy pomiędzy komponentami. Projektując bezpośrednio dla AM, możemy zmniejszyć liczbę części i przegubów, co również zmniejsza czas i wysiłek netto. Konsolidacja części redukuje znaczne ilości masy, co jest głównym priorytetem w projektowaniu samolotów".

Swoboda geometryczna przynosi korzyści w zakresie lekkości.

Wiele z części Boom'a z nadrukiem 3D jest związanych z kanałem powietrznym i zawiera złożone łopatki, kanały i żaluzje. Część powietrza kierowanego przez te części przekracza 500 stopni Fahrenheita. Złożoność geometryczna tych części wymagała podejścia projektowego opartego na powierzchni. "Jeśli szybko poruszające się powietrze dotyka go, dbamy o tę powierzchnię z punktu widzenia efektywności i wydajności", mówi Young. "Więc projektując te części, zazwyczaj zaczynamy od profili aerodynamicznych, a następnie przycinamy, pofałdowujemy i zagęszczamy powierzchnie, aby stworzyć część stałą". Uzyskane w ten sposób części są bardzo złożone - co oznacza, że na pewno trzeba je było wykonać przez AM".

VELO3D Gene Miller, inżynier ds. zastosowań, zgadza się z tym odczuciem i ściśle współpracował zarówno z konstruktorami Boom Supersonic, jak i Duncan Machine Products (DMP), partnerem w łańcuchu dostaw, który zajmował się zarówno drukowaniem, jak i obróbką końcową. "Boom zaprojektował wszystkie te części specjalnie dla swoich nowych samolotów", mówi. "Unikalne rodzaje geometrii, które stworzyli do kierowania przepływem, z naciskiem na oszczędność wagi, nie mogły być wykonane z blachy, odlewu lub w jakikolwiek inny sposób. Aby wspólnie czerpać korzyści ze skomplikowanej konstrukcji i redukcji wagi, jedyną możliwością było zrobienie tego z metalowym AM".

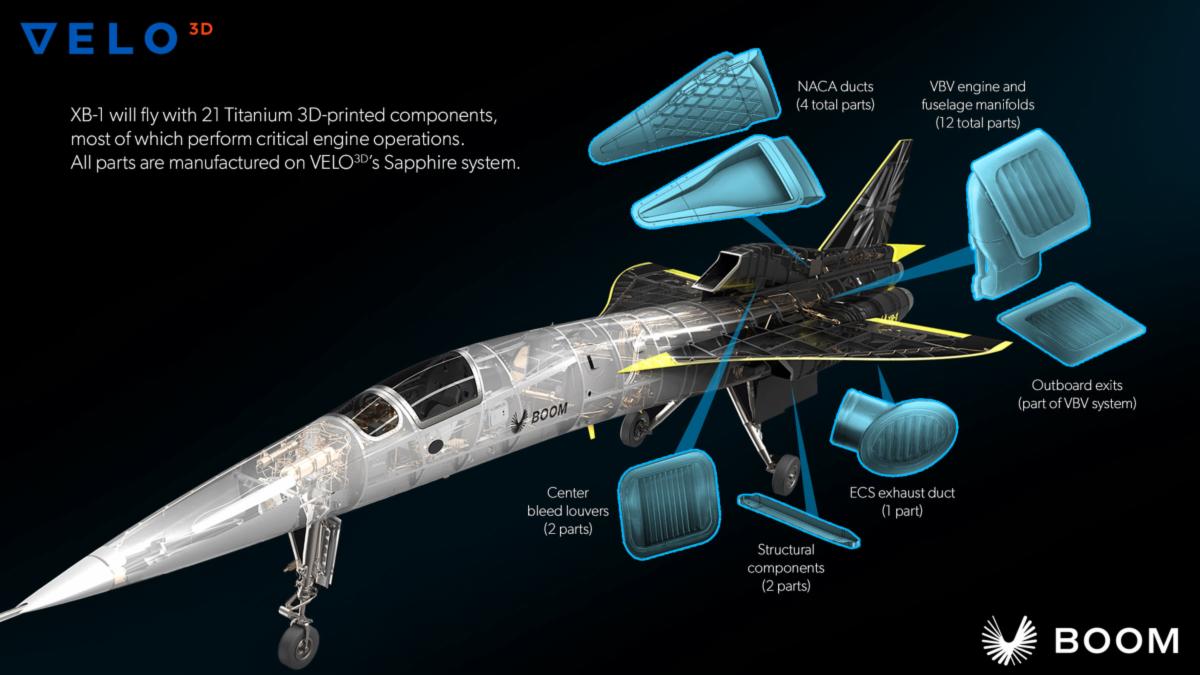

Po nawiązaniu w 2019 roku współpracy z VELO3D w zakresie niektórych części próbnych, zespół Boom Supersonic wybrał technologię laserowej syntezy proszkowej (LPBF) nowej generacji firmy do produkcji szeregu drukowanych elementów tytanowych (prawą i lewą wersję dla wielu z nich) znajdujących się w krytycznych obszarach samolotu. Obejmowały one kolektory do systemu zmiennego zaworu przelewowego (VBV), który kieruje powietrze uwalniane przez sprężarkę silnika do zewnętrznej linii formy samolotu (OML); żaluzje wylotowe do systemu kontroli środowiska (ECS), który chłodzi kokpit i wnękę systemu; żaluzje, które kierują środkowy wlotowy przepływ wtórny do OML; oraz kanały NACA i dwie części kołnierza rozdzielającego. Kanały NACA są często stosowane w szybkich statkach powietrznych do przechwytywania powietrza zewnętrznego i kierowania go do wnętrza statku powietrznego w celu chłodzenia komory silnika. Wszystkie części zostały wydrukowane na systemie VELO3D Sapphire.

Prawie w każdym przypadku, Sapphire był w stanie wydrukować części bezpośrednio z danych CAD Boom'a, zachowując oryginalne intencje projektowe. "Używaliśmy oprogramowania Flow do wstępnego nadruku w naszym systemie, aby dodać trochę żeber strukturalnych na cieńszych ścianach kanałów NACA, które musiały być ograniczone", mówi Miller. "Ale w większości przypadków pozostałe komponenty wydrukowano w takiej postaci, bez żadnych kompromisów w projekcie".

Boom's Young był pod wrażeniem zdolności szafiru do dokładnego wykonania niezwykle cienkościennych projektów części". "System Sapphire pozwolił nam na drukowanie ścian o grubości nawet 20 tys. mm, z wykończeniem powierzchni, które w większości przypadków nie wymagało dodatkowej obróbki" - mówi.

Wysoki współczynnik kształtu (wysokość do szerokości) możliwy dzięki bezkontaktowemu systemowi powlekania (który rozprowadza każdą nową warstwę sproszkowanego metalu do stopienia za pomocą podwójnych laserów) był kolejnym plusem. Aby usunąć masę, łopatki na żaluzjach upustowych środkowego wlotu zostały wydrukowane jako puste, a części zaprojektowano z dużym współczynnikiem kształtu (bardzo cienkie ściany wzdłuż dużych rozpiętości). „Ponieważ nasza technologia zapewnia możliwość drukowania tego bardzo wysokiego współczynnika kształtu w tego rodzaju projektach, nie potrzebowaliśmy nadmiaru materiału do wzmocnienia konstrukcji i mogliśmy bardzo wysoko unieść te łopatki kanałowe bez żadnych zakłóceń ze strony lakiernika”, mówi Miller.

Tytan, zmora inżynierów lotnictwa

Wszystkie zaangażowane strony są zgodne co do tego, że jednym z największych wyzwań projektu była praca z tytanowym materiałem, który Boom wybrał na części drukowane w 3D. „Jednym z pozytywnych aspektów stosowania tytanu jest dopuszczalna temperatura materiału” - mówi Aaron Miller, inżynier produkcji przyrostowej DMP (bez związku z Gene). „W wysokich temperaturach utrata wytrzymałości jest mniejsza w porównaniu z aluminium lub włóknem węglowym, a stosunek wytrzymałości do masy jest wyższy”.

Ale lekki, niezwykle odporny na ciepło tytan - szeroko stosowany w przemyśle lotniczym do produkcji krytycznych komponentów - ma również reputację delikatnego i trudnego w obróbce materiału, niezależnie od sposobu jego produkcji. Jeśli tytan jest schładzany zbyt szybko, staje się kruchy i podatny na pękanie. Żartuje Aaron, „Tytan znajduje się na liście rzeczy, których mechanicy nie lubią, zaraz za inżynierami i Inconelem [superstopem]”.

Gene zauważa, że części tytanowe można wytwarzać konwencjonalnie przez odlewanie, które ma mniejszą szybkość chłodzenia, aby zapobiec pękaniu. Ale niezwykle cienkie ściany w konstrukcjach sprzętu lotniczego byłyby prawie niemożliwe do wykonania. „To naprawdę jedna z głównych sił napędowych korzystania z druku 3D dla tych części, ponieważ możemy drukować duże, cienkościenne sekcje tytanowe bez dużej ilości popękanych części odlewanych” - mówi.

„To był proces uczenia się ze wszystkich stron” - przyznaje Gene. „Firma Boom zaprojektowała rodzinę części, która była dla nas nowa, naprawdę naciskała na koperty w celu zmniejszenia wagi i geometrii cienkościennych. Musieliśmy się wiele nauczyć, jeśli chodzi o drukowanie tych elementów z tytanu i czego możemy się spodziewać po fizyce drukowania . Jak to będzie się poruszać? Jak to się zmieni? Co można wydrukować bez podpór i jakie obszary należy podeprzeć, aby wynik był nominalny? ”

Tutaj kontrola procesu ma kluczowe znaczenie. Dziedzictwo półprzewodników VELO3D zapewnia intensywny nacisk na kontrolę jakości. Zespół opracował unikalny, zastrzeżony proces AM, który optymalizuje parametry i sekwencje drukowania w celu uzyskania wytrzymałych części tytanowych. „Zmniejsza to ilość naprężeń wewnętrznych w podłożu podczas narastania materiału w kierunku Z” - wyjaśnia Gene. „Zmniejsza możliwość pękania poprzez łagodzenie wewnętrznych naprężeń powstających podczas chłodzenia”.

Kontrola jakości jest zintegrowana w całej kompilacji, począwszy od oprogramowania do wstępnego drukowania Flow, wykonywanych w systemie Sapphire i weryfikowanych przez zapewnienie jakości Assure. Wstępną kalibrację maszyny przeprowadza się jednym kliknięciem, automatycznie sprawdzając krytyczne zmienne, takie jak wyrównanie lasera, stabilność wiązki, jakość łoża proszkowego i wiele innych. Metrologia w trakcie procesu monitoruje szeroką gamę kluczowych wskaźników i sygnalizuje te anomalie. Kompleksowe raporty budowy dla wszystkich części są kompilowane i zapisywane do wykorzystania w przyszłości.

Łatwe przetwarzanie końcowe

Gdy tytanowe części Boom zostały wydrukowane w 3D, można je było łatwo odciąć od platformy roboczej za pomocą piłowania lub cięcia drutowego EDM. Mechanicy DMP stwierdzili, że przetwarzanie końcowe jest stosunkowo proste w porównaniu z częściami wykonanymi w innych systemach AM, z którymi pracowali, wspomina Aaron.

„Po odcięciu płyty roboczej mieliśmy niewiele do zrobienia w zakresie obróbki końcowej, poza minimalnym usunięciem podpory”, mówi. „Nie masz żadnych drobnych podpór w małych szczelinach lub trudno dostępnych miejscach, ponieważ technologia SupportFree eliminuje ich potrzebę. Części wychodzą z systemu Sapphire prawie gotowe, wystarczy trochę pracy ręcznej za pomocą śrubokręta lub szlifierki. Rozwiercamy również otwory pilotażowe (na większych częściach, które mają być połączone) za pomocą frezu, aby upewnić się, że mają odpowiedni rozmiar. Jest to zależne od części, ale prawdopodobnie tylko pół godziny obróbki na część, co nie jest wielkim problemem ”.

Geometrie części stanowiły dodatkowe wyzwanie podczas tworzenia mocowań do trzymania części podczas wykańczania. „W samolocie praktycznie nie ma idealnie płaskiej lub okrągłej powierzchni, co utrudnia ich złapanie” - mówi Aaron. „Ale właśnie użyliśmy modeli CAD części i szybko zaprojektowaliśmy i wydrukowano w 3D niestandardowe plastikowe mocowania (na oddzielnej drukarce FDM), które były odpowiednio kwadratowe lub zaokrąglone, abyśmy mogli się uchwycić za pomocą naszych narzędzi wykańczających”.

Wykończenie części zaraz po wyjęciu z maszyny zostało przetestowane za pomocą profilometru, rejestrując średnio około 250 RA. „Gdyby klient chciał przejść do 125 RA, osiągnięcie tego celu zajęłoby tylko kilka minut z użyciem szczotki parowej” - mówi Aaron. „Jak dotąd firma Boom nie poprosiła nas o dostosowanie wykończenia powierzchni ich części; w tym momencie koncentrują się na geometrii i wytrzymałości części, ale jeśli potrzebna jest gładsza powierzchnia, jest to łatwe do osiągnięcia ”.

Gotowe części poddano obróbce cieplnej i / lub obróbce HIP (gorąca prasa izostatyczna) w celu zwiększenia trwałości zmęczeniowej. „Takie postępowanie jest zawsze dobrym pomysłem, zwłaszcza gdy masz elementy lotu, które mogą być cyklicznie ładowane podczas startu i lądowania” - mówi Gene. „Lot naddźwiękowy wprowadza szereg różnych zjawisk i podkreśla, których na ogół nie widać w przypadku konwencjonalnych podróży lotniczych”. Young dodaje: „Główne siły, które są przyłożone, nie są na ogół obciążeniami ciśnieniowymi wynikającymi, powiedzmy, z przełamania bariery dźwięku. W wielu przypadkach jest to obciążenie wywołane przez ogólną strukturę samolotu zginającego się wokół twojej części. Gdy montowane są ze sobą części o różnych współczynnikach rozszerzalności cieplnej, mogą również wystąpić znaczne naprężenia (dotyczy to również kompozytów węglowych i aluminium oprócz tytanu). Zaprojektowanie tych wydrukowanych w 3D części tak, aby były bardzo cienkie i elastyczne, może faktycznie złagodzić niektóre z tych problemów.

Próbuj, ucz się i powtarzaj - partnerstwo przynosi owoce

Trzy firmy, które połączyły siły, aby z powodzeniem wyprodukować drukowane w 3D części do naddźwiękowego demonstratora XB-1 firmy Boom Supersonic, wyraźnie nauczyły się wiele ze swojej współpracy. Zespół Boom odkrył, że AM był bardziej złożony, niż sobie wyobrażali - ale mógł również spełnić pierwotne założenia projektowe. Firma Duncan Machine Products znacznie poszerzyła swoją wiedzę w zakresie druku 3D, kupując trzecią maszynę Sapphire. Mówi Aaron: „Otrzymujemy wiele nowych transakcji dzięki naszym możliwościom w zakresie wytwarzania przyrostowego”.

Powrót do przyszłości z Boom Supersonic

Loty komercyjne dla Overture, przyszłego SST firmy, mają rozpocząć się przed końcem dekady. Zidentyfikowano setki potencjalnych tras, a dwie główne linie lotnicze - Virgin Group i Japan Airlines - zamówiły już w przedsprzedaży 30 samolotów.

Samolot Boom Overture będzie zawierał płatowiec z kompozytu węglowego i bada zastosowanie cichych i wydajnych silników odrzutowych Rolls-Royce, które nie używają dopalaczy podczas rejsu naddźwiękowego.

Boom Supersonic XB-1, demonstrator Overture w skali 1/3, wprowadzony na rynek w październiku tego roku, a testy w locie mają się rozpocząć w 2021 r. Pełnowymiarowa Overture zadebiutuje w 2025 r., A loty pasażerskie mają rozpocząć się przed koniec dekady.

www.velo3d.com