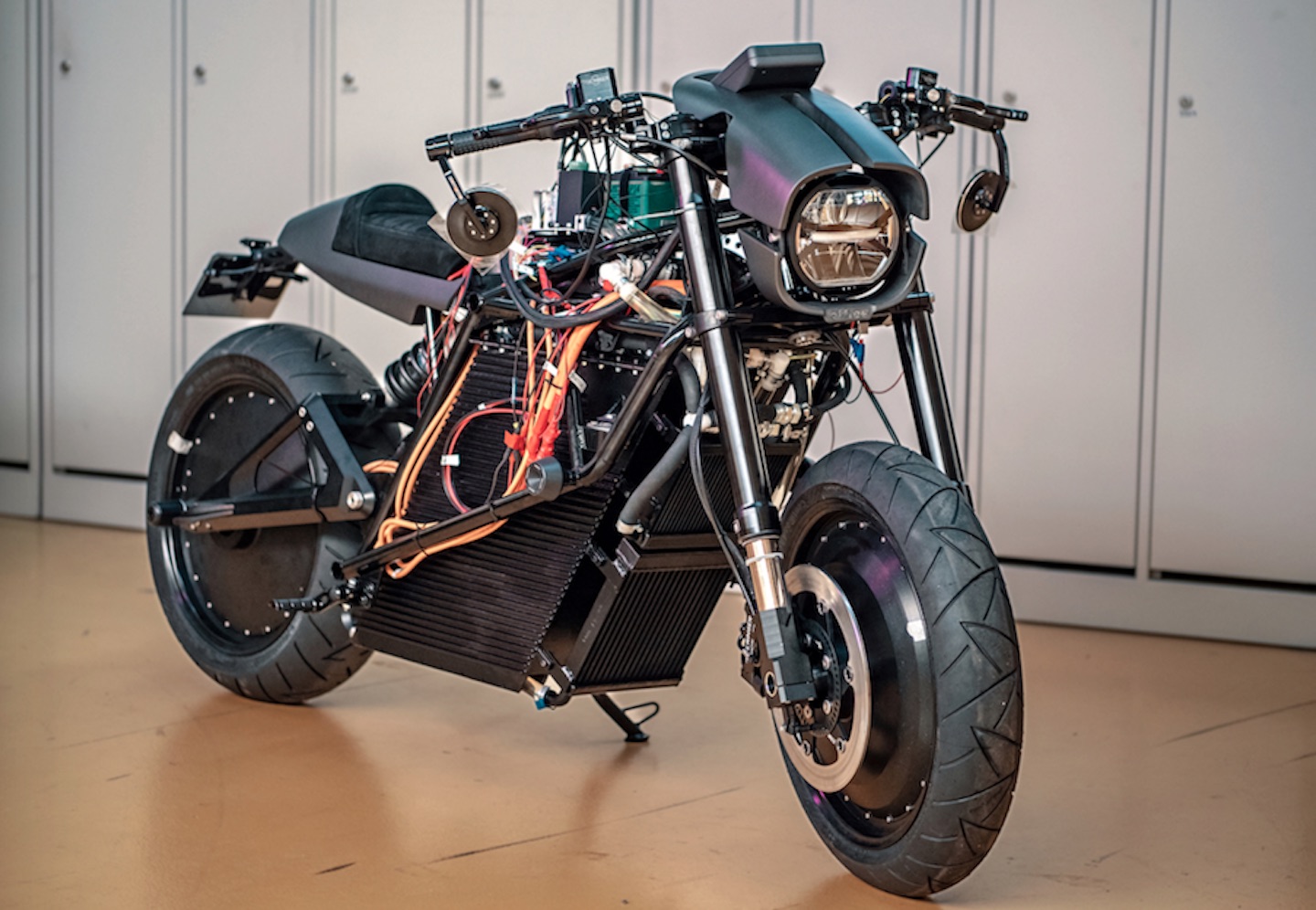

Miasto ETHEC jest szwajcarskim projektem studenckim, którego celem jest radykalna zmiana mobilności jutra za pomocą dzisiejszych technologii. Aby sprostać wyzwaniom związanym ze zmianami klimatycznymi i zrównoważonym rozwojem, zespół opracowuje motocykl elektryczny z genialnym napędem na dwa koła, który oszczędza energię i zwiększa zasięg.

Tworzenie zrównoważonych pojazdów

Tobias Oesch studiuje inżynierię mechaniczną w ETH Zurych i jest technicznym liderem projektu miejskiego ETHEC. W zespole dziewięciu innych studentów ETH podjął wyzwanie stworzenia prototypu motocykla elektrycznego w ciągu zaledwie jednego roku - od koncepcji do budowy, montażu i testowania. Tobias był zmotywowany do zajęcia się jednym z głównych problemów dzisiejszego sektora motoryzacyjnego: Zrównoważony rozwój. "Jeśli chcemy zająć się problemami zmian klimatycznych, musimy znacznie poprawić naszą mobilność w mieście i na przedmieściach", stwierdza. "Motocykle są bardziej wydajne niż zwykłe samochody, ale ledwo widzimy na naszych ulicach w pełni elektryczne motocykle - to musi się zmienić".

W zwykłych motocyklach około 80% energii tracone jest w szczególności na przednim kole, co prowadzi do pojazdów elektrycznych o znacznie mniejszym zasięgu. Podejście zespołu do tej kwestii jest po prostu genialne: "Postanowiliśmy zintegrować silnik elektryczny również z przednim kołem, tak abyśmy mogli użyć go jako generatora do odzyskania całej energii ruchu z powrotem do systemu", wyjaśnia Tobias. Odzyskując siłę hamowania za pomocą silnika dwupłaszczyznowego, możliwe staje się osiągnięcie dłuższych odległości przy użyciu mniejszego akumulatora, co drastycznie poprawia wydajność motocykla. Dla studentów projekt ten jest częścią szerszej perspektywy: "Miasto ETHEC jest dla nas przede wszystkim prototypem badawczym do zbadania tej metody rekuperacji i tym samym poprawy sektora e-mobilności w przyszłości".

Przy niewielkim budżecie i napiętym harmonogramie budowy motocykla, konwencjonalne metody produkcji szybko okazały się nieodpowiednie dla zespołu. "Ponieważ jest to prototyp, często potrzebowaliśmy tylko pojedynczych elementów, a nie tysiąca - w tych przypadkach technologie dodatków są idealne", jak mówi Tobias. Zespół zdecydował się na wykorzystanie stereolitografii (SLA), selektywnego spiekania laserowego (SLS) i selektywnego topienia laserowego (SLM) do drukowania 3D kilku elementów konstrukcyjnych obudowy, ale także elementów konstrukcyjnych, takich jak mocowanie kołków. Tobias kładzie nacisk na stopień swobody, jaki studenci uzyskali dzięki wdrożeniu tych technologii: "Dzięki drukowaniu 3D można budować bardziej złożone konstrukcje, co daje możliwość połączenia kilku funkcji w jedną część". Mniejsza liczba części oznacza niższe koszty, a co ważniejsze, mniejszą wagę - to kluczowa zaleta, szczególnie w przypadku pojazdów.

Wysoka trwałość i wytrzymałość: Nadrukowana obudowa wyświetlacza i klapka wlewu paliwa SLS.

Spiekanie laserowe jako siła napędowa

Zbudowane do pracy jako części użytkowe, wymagania dla drukowanych obiektów 3D były wysokie: Oprócz lekkości, musiały być również trwałe i wytrzymałe - właściwości materiałowe, które dobrze sprawdzają się w Selektywnej Spiekania Laserowego. Kiedy studenci zaczęli szukać partnerów, szwajcarski producent drukarek SLS Sintratec zdecydował się sponsorować kilka komponentów, aby wesprzeć projekt. Następnie części, takie jak obudowa wyświetlacza lub klapa wlewu paliwa zostały spiekane laserowo w systemie Sintratec S2 przy użyciu nylonowego proszku Sintratec PA12 - z przekonującymi wynikami. "Jakość produktów Sintratec była wyjątkowo precyzyjna przy bardzo dobrej jakości powierzchni", podkreśla Tobias. "W szczególności gablota musiała być wystarczająco trwała, aby chronić ją przed wpływem warunków atmosferycznych, wystarczająco mocna, aby wytrzymać uderzenia mechaniczne, a także wystarczająco wytrzymała, aby można ją było stosować bez odkształcania". Dla studenta ETH, komponenty SLS spełniły te wymagania.

Doskonały przykład zalet SLS: Obudowa przedniego wyświetlacza została szybko wydrukowana w 3D, przesłana do ETHEC, a po pomalowaniu wbudowana bezpośrednio w motocykl.

Obiecująca przyszłość dla E-mobility

Po malowaniu, zespół zmontował części Sintratec i jest teraz bliski ukończenia ich prototypu. "Podobała nam się współpraca z firmą również ze Szwajcarii, ponieważ mieliśmy bardzo bliski kontakt i nie mieliśmy żadnych opóźnień w dostawie", mówi Tobias. Jaki jest jego werdykt w sprawie technologii SLS? "Dla naszego zastosowania, SLS był najlepszym rozwiązaniem produkcyjnym. Jednak jeśli chodzi o większe serie, może być bardzo kosztowny i myślę, że ma jeszcze wiele do zrobienia, jeśli chodzi o produkcję masową". Przy takim systemie jak Sintratec S2 - który jest odpowiedni dla małych i średnich serii - potencjał dla przemysłu jest oczywisty. Tobias podsumowuje: "Moim zdaniem, technologia SLS zdecydowanie ma swoje miejsce w sektorze motoryzacyjnym. Będzie ona odgrywać ważną rolę zwłaszcza w prototypowaniu i opracowywaniu pojazdów przyszłości!". Przyszłość mobilności, która - miejmy nadzieję - będzie kształtowana przez takie projekty jak miasto ETHEC.