Po tym, jak dwa lata temu na EMO zarezerwowano już dwie duże hale dla produkcji dodatków uszlachetniających (AM), w tegorocznej edycji targów w Hanowerze pojawiło się jeszcze więcej wystawców z tej branży. Produkcja obrabiarek jest jednym z obszarów, które w przyszłości doświadczą największych wstrząsów w związku z procesami produkcji dodatków uszlachetniających. Przedstawimy krótki zarys innowacji i najważniejszych wydarzeń targowych. Z Sabine Slaughter

Rynek w sektorze obrabiarek wydaje się zwalniać, wyjaśnił w swoim przemówieniu programowym dr Roland Feichtl, prezes Cecimo, europejskiego stowarzyszenia przemysłu obrabiarkowego i związanych z nim procesów produkcyjnych na EMO. Wynikało to częściowo z rosnących trudności na międzynarodowej scenie politycznej. Jednak przedsiębiorstwa produkcyjne Cecimo poprawiły swoją wydajność dzięki ciągłym inwestycjom w zaawansowane systemy cyfrowe i wysoce innowacyjne technologie, "mimo że perspektywy gospodarcze wydają się niejasne".

Przed końcem roku nacisk zostanie położony na produkcję dodatków na poziomie europejskim. Komisja Europejska powinna wkrótce opublikować nowe badanie i wytyczne dotyczące praw własności intelektualnej i odpowiedzialności za produkt, aby wznowić debatę na temat niektórych ważnych aspektów, takich jak normy jakości i różnice między przedsiębiorstwami a konsumentami. CECIMO zwróci się do decydentów politycznych, aby nie obciążać tego sektora zbędnymi regulacjami. Stwierdził to Stewart Lane, przewodniczący Komitetu Produkcji Dodatków Cecimo w EMO. Zauważył on, że "debata na temat sektora środków przeciwdrobnoustrojowych pozostaje bardzo aktywna i decydenci polityczni UE muszą ustanowić pomocne i elastyczne ramy regulacyjne, jeśli chcą utrzymać wiodącą rolę sektora środków przeciwdrobnoustrojowych w Europie".

Evo-Tech

Austriackie przedsiębiorstwo sprowadziło do Hanoweru zarówno EL-11 jak i EL-102. Te ostatnie mogą wspierać zarówno indywidualną, jak i seryjną produkcję dodatków do jedenastu różnych tworzyw konstrukcyjnych, wszystkie opracowane przez Evo-Tech. Liniowe osie z recyrkulacyjnymi śrubami kulowymi zapewniają maksymalną dokładność. Suszenie włókien zapewnia powtarzalność i stabilność procesu przy jednoczesnym uniknięciu nadmiernego wysychania dzięki zastosowaniu czujnika. Zintegrowany jest również system chłodzenia wodą. Dwie dysze w jednej osi i zależne od nich dysze wraz ze stacją czyszczącą zapewniają wysoką jakość obrazu wydruku. Przy każdej wymianie dyszy, dysze mogą wytrzymać temperaturę do 420°C, cała strefa topnienia jest automatycznie zmieniana, dzięki czemu nie dochodzi do mieszania materiałów. W ten sposób można drukować elementy o wymiarach do 500 x 400 x 510 milimetrów. Wśród możliwych podłoży do zadruku znajdują się polimery spożywcze stosowane w przetwórstwie i pakowaniu, elektrostatycznie rozpraszające (pochłaniające energię) tworzywa sztuczne dla przemysłu elektronicznego oraz ASA (akrylowy ester-styren-akrylonitryl), który ma wysoką odporność na promieniowanie UV i warunki atmosferyczne w zastosowaniach zewnętrznych.

Nowy proces FMP (Filament Metal Printing), który opiera się na procesie MIM lub PIM, został opracowany do produkcji elementów metalowych i plastikowych na tej samej maszynie. Zielona część jest drukowana przy użyciu wypełnionych metalem włókien. Następnie jest on odkażany i spiekany w celu uzyskania elementu z czystego metalu.

Rozwiązania w zakresie obróbki mechanicznej GF

Szwajcarska firma zaprezentowała nowe spojrzenie na swoje rozwiązania na EMO. Należą do nich DMP Flex 350, opracowany wspólnie z 3D Systems, który charakteryzuje się wysoką powtarzalnością, niezbędną do produkcji części o stałej jakości. Maszyna zapewnia najczystszą atmosferę podczas drukowania: środowisko o stale niskiej zawartości tlenu (mniej niż 25 części na milion). Rozwiązanie to zapewnia doskonałe mikrostruktury i bardzo dużą gęstość. Jego powtarzalne, stabilne właściwości mechaniczne dają użytkownikom pewność osiągnięcia stałej dokładności w poszczególnych zadaniach. Wysoką wydajność druku metalowego 3D zapewnia szybka, dwukierunkowa powłoka materiałowa rozwiązania. Jednocześnie zwiększa się wydajność użytkowników dzięki wysokiemu zużyciu drukarki i krótkiemu czasowi przezbrajania. Produktywność jest dodatkowo zwiększona dzięki zoptymalizowanym strategiom skanowania. DMP Flex 350 jest solidnym, elastycznym, trójwymiarowym metalowym rozwiązaniem drukującym, przeznaczonym do całodobowej produkcji części o wymiarach do 275 x 275 x 380 milimetrów, wykonanych z najbardziej wymagających stopów. Według producenta, maszyna ta jest idealna do rozwoju aplikacji, produkcji oraz badań i rozwoju. Rozwiązania w zakresie obróbki mechanicznej GF

Rozwiązania w zakresie obróbki mechanicznej GF

Szwajcarska firma zaprezentowała nowe spojrzenie na swoje rozwiązania na EMO. Należą do nich DMP Flex 350, opracowany wspólnie z 3D Systems, który charakteryzuje się wysoką powtarzalnością, niezbędną do produkcji części o stałej jakości. Maszyna dostarcza najczystszą atmosferę podczas drukowania: środowisko o stale niskiej zawartości tlenu (mniej niż 25 części na milion). Rozwiązanie to zapewnia doskonałe mikrostruktury i bardzo dużą gęstość. Jego powtarzalne, stabilne właściwości mechaniczne dają użytkownikom pewność osiągnięcia stałej dokładności w poszczególnych zadaniach. Wysoką wydajność druku metalowego 3D zapewnia szybka, dwukierunkowa powłoka materiałowa rozwiązania. Jednocześnie zwiększa się wydajność użytkowników dzięki wysokiemu zużyciu drukarki i krótkiemu czasowi przezbrajania. Produktywność jest dodatkowo zwiększona dzięki zoptymalizowanym strategiom skanowania. DMP Flex 350 jest solidnym, elastycznym, trójwymiarowym metalowym rozwiązaniem drukującym, przeznaczonym do całodobowej produkcji części o wymiarach do 275 x 275 x 380 milimetrów, wykonanych z najbardziej wymagających stopów. Według producenta, maszyna ta jest idealna do rozwoju aplikacji, produkcji oraz badań i rozwoju.

Firma zaprezentowała nowe poziome, szybkie elektrodrążarki drutowe AgieCharmilles CUT AM 500. Ta szybka, precyzyjna i zautomatyzowana maszyna jest przeznaczona do obróbki wykończeniowej metali (AM) przy zachowaniu dokładności geometrycznej i zapewnieniu gotowości do montażu. Jest to szybka, precyzyjna i zdolna do automatyzacji alternatywa dla użycia standardowej obrabiarki elektroerozyjnej lub piły taśmowej do oddzielania dodatkowo wyprodukowanych części od płyty budowlanej. CUT AM 500 uzupełnia skalowalne, zoptymalizowane pod kątem przebiegu pracy rozwiązania do druku metali 3D DMP Factory 500, DMP Flex 350 i DMP Factory 350 od GF Machining Solutions i systemów 3D.

Odwiedzający mieli już okazję zapoznać się z nowym produktem AgieCharmilles CUT P 550 Pro, którego premiera rynkowa planowana jest na połowę 2020 roku. Posiada on nowy interfejs człowiek-maszyna (HMI), który obiecuje intuicyjną obsługę i programowanie maszyny, jak również elastyczność. Oczekuje się, że nowa technologia Spark Track firmy zapewni przełom w monitorowaniu dystrybucji iskier wzdłuż przewodu przez elektrodrążarkę drutową. Inteligentny system ochrony przed iskrami (ISPS) został zaprojektowany, aby uczynić proces bezpieczniejszym, bardziej wydajnym i łatwiejszym oraz aby zapobiec zerwaniu linki.

Pod hasłem "Pasja do edukacji" Akademia Rozwiązań Obróbki Mechanicznej GF zaprezentowała również na stoisku producenta nowe moduły szkoleniowe i rozwiązania na żądanie w zakresie transferu wiedzy. Trumpf

Trumpf

Firma pokazała, jak metody produkcji dodatków uszlachetniających usprawniają produkcję materiałów żaroodpornych. Często składają się one z niklowego stopu Inconel. Materiał może wytrzymać temperaturę do 1000 stopni bez wypaczeń. Materiał ten jest stosowany np. w turbinach gazowych, silnikach spalinowych lub urządzeniach grzewczych. Jednak Inconel jest trudny do obróbki przy użyciu konwencjonalnych metod. Narzędzia do frezowania często utknęły, zerwały się lub stępiły. Na EMO 2019 firma TRUMPF zaprezentowała, w jaki sposób można szybciej, taniej i z lepszą jakością wytwarzać komponenty z Inconelu za pomocą produkcji dodatków.

W porównaniu z procesami obróbki, takimi jak frezowanie lub toczenie, drukarka 3D nie marnuje żadnego materiału, ponieważ topi tylko tyle proszku, ile dany składnik wymaga. Ręczna obróbka nie jest prawie konieczna, co znacznie obniża koszty narzędzi. Ponadto AM osiąga lepszą jakość, ponieważ złożone kształty mogą być łatwo realizowane. Wewnętrzne kanały chłodzące, które zwiększają wydajność i żywotność komponentów, są łatwe do wykonania, mówi Trumpf. Jest to jedna z niewielu firm, która oferuje również wykończenie produktów drukowanych w technologii in-line.

"Materiały żaroodporne odgrywają kluczową rolę w wielu sektorach przemysłu, w tym w przemyśle lotniczym i energetycznym. Dzięki naszym przykładom zastosowań na EMO chcemy zachęcić firmy z tych sektorów oraz sklepy internetowe do zapoznania się z technologią", powiedział Volkan Düğmeci, pracownik zespołu zarządzającego przemysłem lotniczym i astronautycznym w firmie TRUMPF Additive Manufacturing. Drukarka TruPrint 3000 3D, którą firma TRUMPF zaprezentowała na wystawie EMO, idealnie nadaje się do klasycznych zastosowań w urządzeniach Inconel. W 40-centymetrowej i 30-centymetrowej cylindrycznej przestrzeni montażowej można produkować jednocześnie kilka części. System posiada również rozwiązania w zakresie automatycznego zapewnienia jakości, takie jak monitorowanie złoża proszkowego lub monitorowanie mel mel meldunku. "W branżach o wysokich standardach bezpieczeństwa, takich jak przemysł lotniczy i kosmiczny, stanowi to istotną wartość dodaną", powiedział Düğmeci.

Trumpf pokazał na przykład wirnik wykonany z dodatku do sprężarek gazowych Inconel. Według firmy, konwencjonalna produkcja trwa osiem dni i pochłania wysokie koszty oprzyrządowania. Ponadto, w 80 procentach wytwarzane są odpady. Proces produkcji dodatków uszlachetniających Trumpf redukuje te negatywne warianty do czasu produkcji wynoszącego cztery dni, włącznie z przeróbką, w którym trzy wirniki są produkowane jednocześnie na jednej platformie. Strata materiału jest zredukowana do 20 procent. Drukowana sprężarka gazu ma taką samą jakość jak oryginał. Części składowe VBM

Części składowe VBM

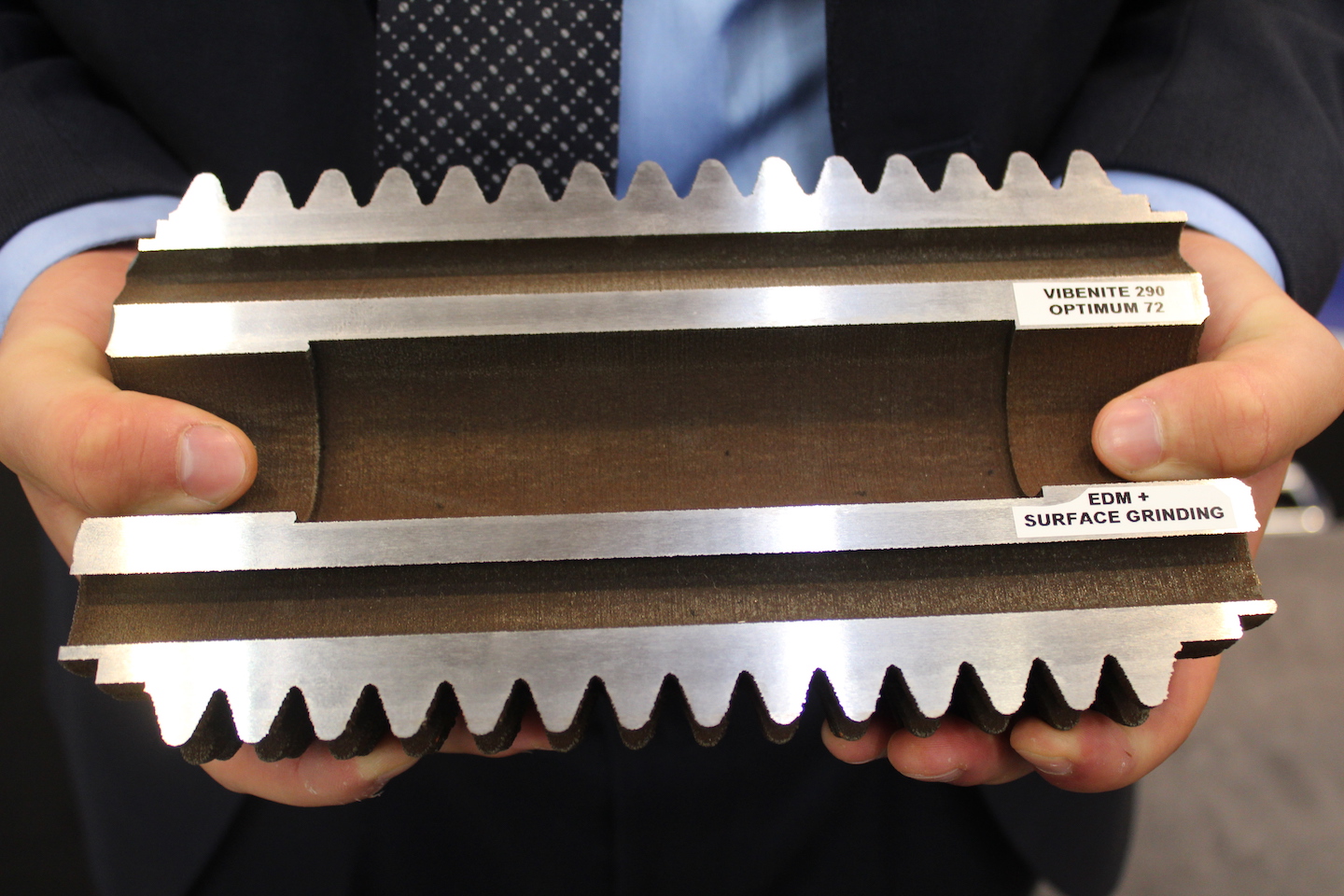

Szwedzka firma przyniosła to, co twierdzi, że jest obecnie najtwardszą dostępną stal: Vibenit 290, który ma twardość 72 HRC (940-1100 HV). Ten materiał do produkcji dodatków uszlachetniających ma więc bardzo dobre właściwości odporności na ciepło i tarcie, co prowadzi do wyjątkowej twardości i nośności. Dzięki temu idealnie nadaje się m.in. do frezowania rolkowego i frezowania na sucho.

Renishaw

Cztero-laserowy system RenAM 500Q do produkcji dodatków uszlachetniających do części metalowych był prezentowany na stoisku firmy AM. System optyczny i oprogramowanie sterujące maszyny zapewniają, że wiązki laserowe dostają się do systemu przez cztery kanały, gdzie są dynamicznie ogniskowane i kierowane do jednego, kontrolowanego termicznie uchwytu galwanometrycznego. Posiada ona cztery pary sterowanych cyfrowo luster prowadzących, które prowadzą lasery na całej powierzchni roboczej złoża proszkowego. "Maszyny do wytwarzania przyrostowego oraz systemy optyczne firmy Renishaw są opracowywane, projektowane i wytwarzane we własnym zakresie, co zapewnia nam wyjątkową kontrolę nad sprawnością systemu", wyjaśnia Robin Weston, kierownik ds. marketingu w dziale produktów do wytwarzania przyrostowego firmy Renishaw. "Innowacyjna konstrukcja systemu optycznego, integrująca cyfrowe sterowanie i dynamiczne ogniskowanie, pozwala wszystkim czterem laserom na jednoczesne zajęcie się złożem proszkowym - poprawiając szybkość, wydajność i wydajność maszyny".

System ten opiera się na funkcjach bezpieczeństwa i łatwości użytkowania pojedynczego lasera RenAM 500M i zawiera dwa filtry SafeChange z automatycznym przełączaniem w celu zminimalizowania ręcznej interwencji. Dodatkowe badania wykazały, że stan proszku jest utrzymywany w celu maksymalnego ponownego użycia, co jeszcze bardziej obniża koszty częściowe.

English (UK)

English (UK)  Deutsch (Germany)

Deutsch (Germany)