Ralph Bendix i Halodries zaśpiewaliby dziś zmodyfikowaną wersję swojego hitu z lat 60-tych "Schaffe, schaffe Häusle baue". I z pewnością śpiewaliby o swobodach architektonicznych, które są dziś możliwe dzięki drukowi. Sabine Slaughter

Drukowanie domów i innych struktur architektonicznych oraz narzędzi do ich tworzenia nie ma końca. Drukowanie domów, klatek schodowych i innych rzeczy nie jest jeszcze standardem. Ale już teraz możemy śmiało powiedzieć, że przyszłość się zaczęła. Aczkolwiek małymi krokami.

Wielu dostawców maszyn do wytwarzania addytywnego oferuje obecnie na rynku nie tylko same maszyny, ale również usługi druku 3D. W ten sposób potencjalni klienci mogą najpierw zlecić firmom wydrukowanie swoich zamówień, takich jak komponenty czy szalunki, i w ten sposób wypróbować, która metoda produkcji - tradycyjna czy z wykorzystaniem AM - oferuje im korzyści. Jeśli sytuacja zamówienia klienta jest następnie na tyle zaawansowana, że warto zakupić własne maszyny do produkcji addytywnej, przestawienie się nie jest tak duże, a pracownicy są już przyzwyczajeni do pracy z elementami drukowanymi cyfrowo.

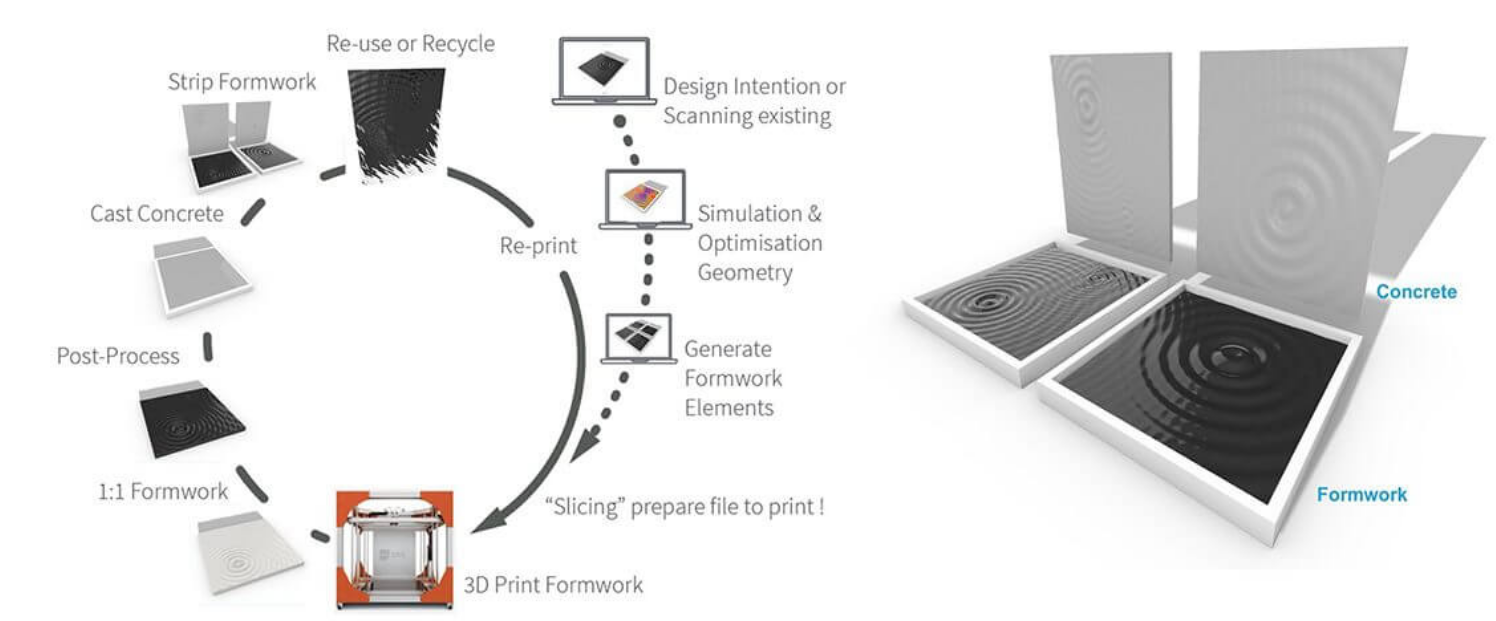

Podczas gdy deskowania są tradycyjnie wykonywane z drewna, obecny rozwój cen drewna zapewnia, że szczególnie skomplikowane deskowania mogą być produkowane taniej i szybciej przy użyciu wytwarzania addytywnego.

Poniżej znajduje się spis aktualnych osiągnięć, który jednak w żadnym wypadku nie jest wyczerpujący.

Pierwszy budynek mieszkalny do użytku komercyjnego

Pod koniec 2020 r. Peri, niemiecki partner firmy Cobod, producenta drukarki budowlanej BOD2 3D, stworzył już pierwszy na świecie budynek mieszkalny do użytku komercyjnego. Składa się on z trzech pięter, na których znajduje się łącznie pięć mieszkań o powierzchni 380 metrów kwadratowych. Znajduje się on w Wallenheim w Niemczech.

Henrik Lund-Nielsen, założyciel i dyrektor generalny Cobod, tak skomentował ten projekt: "Jesteśmy niesamowicie podekscytowani, że możemy zacząć oglądać owoce wielu sprzedanych drukarek budowlanych 3D. Właściwe projekty budowlane zostały opóźnione przez wirusa Corona, ale teraz zaczynają się ujawniać. Ten nowy niemiecki projekt jest naprawdę wielkim kamieniem milowym, gdyż komercyjny charakter budynku dowodzi konkurencyjności technologii druku 3D dla trzypiętrowych budynków i domów mieszkalnych. To z kolei otwiera zupełnie nowe rynki dla naszych drukarek."

"Ponieważ firma Peri jest jednym z wiodących na świecie i w Niemczech dostawców sprzętu do prac szalunkowych przy ręcznym wylewaniu betonu, zaangażowanie firmy Peri w druk budowlany 3D jest namacalne i stanowi znak, że konwencjonalna branża budowlana uznała, iż przyszłość należy do automatyzacji i cyfryzacji budownictwa, co obejmuje zastosowanie zrobotyzowanych drukarek budowlanych 3D", wyjaśnił Thomas Imbacher, szef działu innowacji i marketingu w Peri GmbH: "Jesteśmy przekonani, że druk budowlany 3D będzie w najbliższych latach zyskiwał na znaczeniu w określonych segmentach rynku i ma znaczny potencjał. Drukując pierwszy budynek mieszkalny na miejscu budowy, pokazujemy, że ta nowa technologia może być stosowana również do drukowania wielkoformatowych budynków mieszkalnych. Dzięki drukowaniu budynków 3D otwieramy dodatkowe obszary zastosowań na zupełnie nowym poziomie."

Peri stworzył budynek w Wallenheim przy użyciu drukarki BOD2 firmy Cobod. BOD2 jest modułowa i może być rozbudowywana o moduły o 2,5 metra w każdym kierunku, aż do maksymalnej szerokości 15 metrów i wysokości 10 metrów. Długość drukarki może być dowolna. W przypadku budynku w Beckum Peri wykorzystuje BSB 2 o wymiarach 12,5 x 15 x 7,5 metra. Drukarka BSB 2 osiąga maksymalną prędkość 100 centymetrów na sekundę, co odpowiada drukowaniu/wylewaniu 10 ton betonu na godzinę.

Zakłady prefabrykacji cieszą się dużym zainteresowaniem Firma Röser GmbH z Braunschweigu zainstalowała drukarkę Grantry 3D od Cobod. Tym samym firma ta stała się częścią rosnącej społeczności producentów prefabrykatów, którzy korzystają z drukarek 3D. Zaletą jest oszczędność kosztów form, zwiększona elastyczność projektowania i szybkość wykonania, jak twierdzi producent. W przeciwieństwie do drukarek z ramieniem robotycznym, drukarki bramowe zapewniają elastyczność w określaniu wielkości elementów, które mogą być produkowane i możliwość doświadczenia drukowania z prawdziwym betonem.

Firma Röser GmbH z Braunschweigu zainstalowała drukarkę Grantry 3D od Cobod. Tym samym firma ta stała się częścią rosnącej społeczności producentów prefabrykatów, którzy korzystają z drukarek 3D. Zaletą jest oszczędność kosztów form, zwiększona elastyczność projektowania i szybkość wykonania, jak twierdzi producent. W przeciwieństwie do drukarek z ramieniem robotycznym, drukarki bramowe zapewniają elastyczność w określaniu wielkości elementów, które mogą być produkowane i możliwość doświadczenia drukowania z prawdziwym betonem.

Henrik Lund-Nielsen, założyciel i dyrektor generalny COBOD wyjaśnia: "Jesteśmy bardzo zadowoleni, że zaczynamy dostrzegać popyt na naszą technologię ze strony zakładów produkujących prefabrykaty. Dzięki drukarce 3DCP zakłady produkujące prefabrykaty mogą osiągnąć te same korzyści, na które nie pozwala im obecna produkcja oparta na formach: brak konieczności stosowania form, możliwość oferowania niestandardowych i nieliniowych elementów oraz znacznie szybsze tempo realizacji. Ponadto możliwość drukowania za pomocą naszych drukarek bardzo dużych elementów gotowych oraz drukowania prawdziwym betonem o uziarnieniu do 10 mm, w przeciwieństwie do zapraw o małych cząstkach, z których korzystają drukarki z ramieniem robotycznym, daje naszym drukarkom bramowym znaczącą przewagę konkurencyjną nad drukarkami z ramieniem robotycznym."

Maximilian Röser, partner zarządzający Röser GmbH, powiedział: "Obserwowaliśmy rozwój i potencjał budowlanych drukarek 3D w różnych branżach i jesteśmy przekonani, że w dłuższej perspektywie odegrają one również ważną rolę w branży prefabrykatów betonowych."

Röser planuje drukować prefabrykaty betonowe dla otwartych przestrzeni oraz specjalne części do budowy dróg i inżynierii lądowej, a także kreatywne części do budynków i stylowe produkty betonowe.

Drukowanie domów zgodnych z zasadami zrównoważonego rozwoju

Niskowęglowe domy i szkoły w Malawi są również drukowane przy użyciu BOD2 firmy Cobod. 14 Trees, spółka joint venture pomiędzy LafargeHolcim i CDC Group zamierza wykorzystać go do drukowania przystępnych cenowo domów, szkół i infrastruktury społecznej, które spełniają Cel Zrównoważonego Rozwoju ONZ. Wielkie ambicje i plany rozwoju LafargeHolcim i 14Trees na inne kraje w Afryce są oczywiście mile widziane przez Cobod, który dostarcza drukarki 3D dla tego przedsięwzięcia. Budynek demonstracyjny w Lilongwe, w Malawi, został ukończony w ciągu zaledwie 14 godzin, a ściany pierwszej szkoły w ciągu 18 godzin.

Budynek demonstracyjny w Lilongwe, w Malawi, został ukończony w ciągu zaledwie 14 godzin, a ściany pierwszej szkoły w ciągu 18 godzin.

Miljan Gutovic, Dyrektor Regionu Afryki Środkowo-Wschodniej i członek Komitetu Wykonawczego LafargeHolcim, powiedział: "Jestem bardzo podekscytowany pracą naszej spółki joint venture 14Trees, która wykorzystuje innowacyjną technologię druku 3D, aby przyspieszyć realizację niedrogich i zrównoważonych projektów budowlanych, od domów po szkoły. Jest to wspaniały przykład naszego zaangażowania w budowanie dla ludzi i planety. Zaczynając od Malawi, będziemy wdrażać tę technologię w całym regionie, a w planach mamy już projekty w Kenii i Zimbabwe."

Projektowanie z wykorzystaniem światła dziennego

Architektura to przede wszystkim kreatywność i swoboda projektowania. Nie jest więc zaskoczeniem, że produkcja addytywna (AM) wkroczyła do branży budowlanej, otwierając nowe światy możliwości dla architektów, projektantów i inżynierów.

AM zmieniło wiele zastosowań w architekturze, od budowy modeli koncepcyjnych po projektowanie wnętrz i budowę całych obiektów. Połączenie komputerowo wspomaganego projektowania z AM uwalnia pełen potencjał cyfrowej fabrykacji i maksymalizuje efektywność procesu projektowania i budowy. Struktury, które wcześniej były uważane za zbyt skomplikowane do zbudowania, teraz są rzeczywistością, którą można kształtować i dostosowywać do potrzeb.

Co najważniejsze, AM umożliwia architektom oferowanie klientom projektów na miarę i pojedynczych egzemplarzy. AM daje architektom i projektantom potężne narzędzie, dzięki któremu mogą wizualizować i modyfikować model koncepcyjny 3D szybko i ekonomicznie.

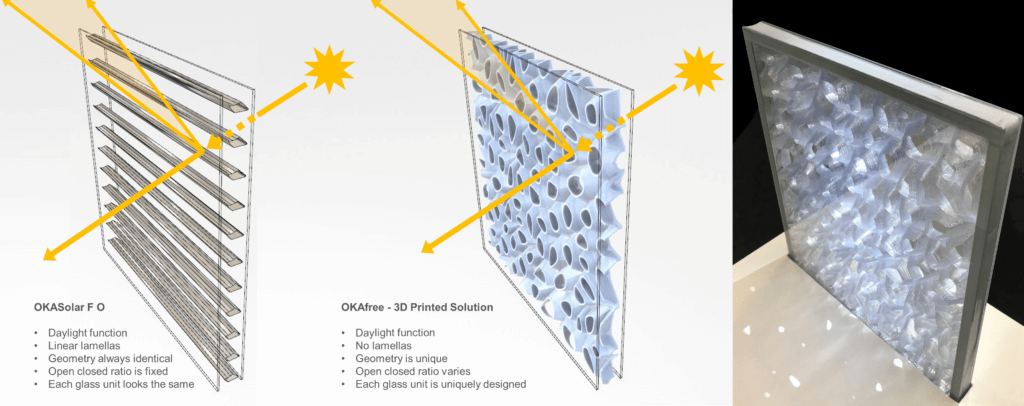

Podczas gdy wykorzystanie AM w produkcji elementów nośnych z tytanu, ceramiki lub tworzyw sztucznych wzmocnionych włóknami jest dość powszechne, możliwości dla gliny, betonu i szkła są mniej rozwinięte i nadal rzadko stosowane. Dla architektów znalezienie sposobu na zintegrowanie naturalnego światła dziennego w budynkach jest często wyzwaniem - większość z nich polega na żaluzjach poziomych. Integracja tych elementów prowadzi zazwyczaj do gwałtownych zmian w perspektywach wizualnych i nadaje projektom bardziej techniczną, funkcjonalną estetykę. Ponadto, obecne podejścia do wykorzystania światła dziennego często ograniczają możliwości projektowania architektonicznego.

Wielkoformatowe drukarki 3D o objętości załadunkowej jednego metra sześciennego są obecnie w stanie drukować szklane wkłady AM, aby obsłużyć ten obszar zastosowań.

Nowy materiał na wkłady szklane

Wspólnie z firmą OKALUX, Forward AM opracował rozwiązanie oparte na drukowanych w 3D wkładach szklanych: "OKAFree". Oferuje ono wyrafinowane, wielofunkcyjne rozwiązania fasadowe składające się z paneli ze szkła izolacyjnego. Osłaniają one wnętrza przed słońcem i zapewniają prywatność, jednocześnie prowadząc i rozpraszając światło naturalne - wszystko to w jednym projekcie. Naprężenia środowiskowe i mechaniczne na wydrukowane w 3D wkładki pomiędzy hermetycznie zamkniętymi taflami szkła są praktycznie zerowe, co sprawia, że takie zastosowania są pozbawione ryzyka - pod warunkiem, że użyty zostanie odpowiedni materiał. Aby osiągnąć najlepszy możliwy rezultat, firma Forward AM opracowała materiał specjalnie dla wkładek szklanych.

Projekt wkładu jest tworzony całkowicie cyfrowo i parametrycznie, co pozwala architektowi na dostosowanie wkładu szklanego do każdego indywidualnego budynku, a nawet do każdej indywidualnej tafli szkła. Otwiera to wcześniej niemożliwe możliwości projektowe - na przykład, każdy naturalny organiczny wzór o dowolnym rozmiarze może być teraz zeskanowany 3D, zdigitalizowany, edytowany i wydrukowany. To zintegrowane rozwiązanie pozwala architektom na tworzenie elementów technicznych dostosowanych do każdego budynku, pokonując wcześniejsze ograniczenia. Możliwe jest teraz optymalne wykorzystanie światła dziennego, co ma kluczowe znaczenie dla niskiego zużycia energii, jak również dla wysokiego komfortu użytkowników i ich indywidualnego samopoczucia. Dzięki zastosowaniu metalicznych powłok PVD firmy Forward AM można również indywidualnie dopasować odbicie światła przez każdą szybę. "Dla nas materiał, aplikacja i proces zawsze idą ze sobą w parze. Dlatego nie tylko opracowaliśmy materiał, ale także wybraliśmy odpowiednią technologię druku i skalibrowaliśmy parametry druku dla tego nowego i wyjątkowego zastosowania. Aby zapewnić jakość i powtarzalność produktu, dbamy o produkcję wkładek wraz z naszym partnerem Sculpteo - wyjaśnia Jörg Petri, Business Development Manager w Forward AM.

"Dla nas materiał, aplikacja i proces zawsze idą ze sobą w parze. Dlatego nie tylko opracowaliśmy materiał, ale także wybraliśmy odpowiednią technologię druku i skalibrowaliśmy parametry druku dla tego nowego i wyjątkowego zastosowania. Aby zapewnić jakość i powtarzalność produktu, dbamy o produkcję wkładek wraz z naszym partnerem Sculpteo - wyjaśnia Jörg Petri, Business Development Manager w Forward AM.

Krótko mówiąc, rozwiązanie to łączy design, architekturę i funkcjonalność w nowy sposób, w jaki można wyposażyć aplikacje szklanych fasad i przegród wewnętrznych w biurach i domach prywatnych, centrach handlowych i muzeach, lotniskach i domach kultu. Dowodzi to, że AM dla architektury i wzornictwa w budownictwie umożliwia pełną personalizację w połączeniu z zaawansowanymi funkcjami, które optymalizują wykorzystanie światła naturalnego i wydajność energetyczną, zapewniając jednocześnie prywatność, kontrolę światła i innowacyjne zaciemnienie słoneczne.

Ponadto, unikalne, specyficzne dla projektu oświetlenie wnętrz budynków jest możliwe w prosty, atrakcyjny wizualnie sposób.

"OKAfree umożliwia bardziej niż kiedykolwiek projektowanie fasady, a tym samym całego budynku. Ponadto, dzięki efektowi głębi OKAfree, można zintegrować dodatkowe funkcje, takie jak ochrona wzroku lub światło dzienne, zgodnie z indywidualnymi życzeniami. Od tej pory możliwe jest swobodne projektowanie fasad niemal bez ograniczeń. Dzięki temu fasady są bezgranicznie różnorodne, a każda fasada wydaje się niepowtarzalna. Dlatego OKAfree jest wielką szansą dla projektantów i architektów" - mówi dr Johannes Franz z Działu Badań i Rozwoju OKALUX Glastechnik GmbH. Złożone deskowanie

Złożone deskowanie

Firma voxeljet AG wykorzystała druk 3D do stworzenia bardzo złożonego szalunku dla projektu badawczego DFAB House (Digitally Fabricated House) w ramach projektu NEST (Next Evolution in Sustainable Building Technologies) w EMPA (Swiss Federal Laboratories for Materials Testing and Research). Chodzi tu o płytę z betonu lekkiego o powierzchni 78 m2 jako zoptymalizowaną statycznie i zintegrowaną funkcjonalnie płytę stropową o niezwykle skomplikowanym kształcie.

Firma wykonała 136 elementów szalunkowych metodą Furan Direct Binding. Jest to metoda budowy warstwowej, w której piasek o średniej wielkości ziarna 140 mikrometrów jest selektywnie łączony ze spoiwem organicznym (żywicą furanową) poprzez polimeryzację.

"Mamy do czynienia z rosnącą aktywnością budowlaną na całym świecie, podczas gdy nasze zasoby są ograniczone. Drukując w 3D szalunki do odlewania betonu, możemy połączyć zalety wytwarzania addytywnego do wytwarzania bardzo złożonych geometrii z doskonałymi właściwościami strukturalnymi betonu. Pozwala to na optymalizację kształtu elementów betonowych, a tym samym bardziej efektywne wykorzystanie materiału" - mówi prof. Benjamin Dillenburger, profesor Digital Building Technologies ETH Zurich.

Inteligentny strop jest jednym z głównych elementów domu DFAB. System deskowania tego dużego projektu został opracowany przez pracowników Katedry DBT. Celem projektu było zademonstrowanie, w jaki sposób druk 3D, bazujący na zoptymalizowanych danych CAD, może oszczędzać materiał. Stropy wymagają znacznie więcej betonu niż słupy - do 80 % całkowitego ciężaru budynku może być spowodowane przez stropy. Potencjał oszczędności jest więc odpowiednio duży. Cel został osiągnięty: w domu DFAB strop jest w każdym punkcie tak mocny, jak jest to statycznie konieczne. Dzięki temu można było zaoszczędzić ponad 60% betonu w porównaniu z konstrukcjami konwencjonalnymi. Druk 3D z wykorzystaniem procesu jettingu spoiwa proszkowego był optymalnym rozwiązaniem dla tych bardzo złożonych i trójwymiarowo zakrzywionych elementów betonowych w DFAB House. "Smart Slab" ma pomóc branży budowlanej w przyszłości budować bardziej materiałooszczędnie i kompaktowo, ponieważ już teraz integruje dodatkowe funkcje, takie jak gniazda lamp, otwory wiertnicze lub otwory na instalacje tryskaczowe. Wnęki i otwarte przestrzenie konstrukcji sufitu oferują również miejsce na dalsze przewody i rury.

Cel został osiągnięty: w domu DFAB strop jest w każdym punkcie tak mocny, jak jest to statycznie konieczne. Dzięki temu można było zaoszczędzić ponad 60% betonu w porównaniu z konstrukcjami konwencjonalnymi. Druk 3D z wykorzystaniem procesu jettingu spoiwa proszkowego był optymalnym rozwiązaniem dla tych bardzo złożonych i trójwymiarowo zakrzywionych elementów betonowych w DFAB House. "Smart Slab" ma pomóc branży budowlanej w przyszłości budować bardziej materiałooszczędnie i kompaktowo, ponieważ już teraz integruje dodatkowe funkcje, takie jak gniazda lamp, otwory wiertnicze lub otwory na instalacje tryskaczowe. Wnęki i otwarte przestrzenie konstrukcji sufitu oferują również miejsce na dalsze przewody i rury.

Wydrukowane w 3D elementy częściowe zostały prefabrykowane w voxeljet, a następnie zalane żywicą poliestrową na powierzchni szalunku przez ETH Zurich, pokryte środkiem antyadhezyjnym i zmontowane w szalunek dla siedmiometrowych elementów sufitu. Przed właściwym wylaniem betonu nałożono cienką warstwę torkretu wzmocnionego włóknami. Na koniec ułożono wycięty laserowo drewniany szalunek podciągów i zalano betonem. Po rozebraniu szalunku prefabrykowane elementy mogły być transportowane bezpośrednio na plac budowy i tam montowane.

VX4000 firmy voxeljet - największa na świecie przemysłowa drukarka 3D do form piaskowych - może drukować elementy szalunkowe o wymiarach 4,00 x 2,00 x 1,00 m, z których każdy po odpowiednim wykończeniu może wytrzymać nacisk betonu o sile 100 kilonewtonów na metr kwadratowy. 136 elementów wydrukowanych przez voxeljet ma łączną objętość ponad 6.000 litrów. Największy element miał objętość około 70 litrów. Szalunki drukowane w 3D

Szalunki drukowane w 3D

Kilka wspólnych projektów dowiodło już skuteczności i wydajności stosowania szalunków drukowanych w 3D.

Jeden z pierwszych projektów został zrealizowany we współpracy pomiędzy voxeljet i Züblin AG. W ramach projektu "Stuttgart 21", w którym firma Züblin AG uczestniczy w kilku fazach budowy, w stacji metra mają zostać wzniesione słupy z ramionami kielichowymi. Szczególną cechą tej złożonej formy są podwójnie zakrzywione powierzchnie w górnej części. Hybrydowe rozwiązanie składające się z konwencjonalnego deskowania i form z druku 3D wydawało się tutaj sensowne - również pod względem kosztów.

W ramach testu cztery elementy szalunkowe zostały wydrukowane we Friedbergu w siedzibie firmy voxeljet i infiltrowane żywicą epoksydową. Wydrukowane w 3D elementy utworzyły szalunek konturowy, który został podparty konwencjonalnym szkieletem dźwigara. Elementy zostały poddane dalszej obróbce i optymalizacji w celu zapewnienia wydajnego druku 3D. Łączna waga wszystkich czterech elementów wyniosła około 840 kilogramów. Druk 3D trwał około jednego dnia. Następnie materiał musiał zostać utwardzony żywicą epoksydową, co również zajęło około jednego dnia roboczego. Na koniec elementy szalunkowe wykonane w procesie druku 3D Binder Jetting zostały wzniesione i wypełnione dwoma metrami sześciennymi betonu. Jak widać na powstałej w ten sposób strukturze betonu, udało się uzyskać pożądany, złożony kształt geometryczny.

Ponadto w ramach tego projektu współpracy przetestowano z powodzeniem mocowanie rusztowań szalunkowych, rozdeskowanie i ogólną obsługę wydrukowanych szalunków. Udowodniono również, że hydrofobowe deskowanie z drukarki 3D może być bez problemu ponownie wykorzystane, co czyni ten proces jeszcze bardziej ekonomicznym. Po kilku wstępnych testach w warunkach laboratoryjnych, dopiero ten test na dużą skalę dla zastosowania w betonie przyniósł decydujące wyniki: Szalunek może być nawet zredukowany do grubości 21 milimetrów, co jeszcze bardziej zmniejsza objętość druku, wagę i koszty. Szalunki betonowe

Szalunki betonowe

Szalunki betonowe w budownictwie mogą stanowić 40-60% całego budżetu, szczególnie w przypadku skomplikowanych kształtów, takich jak szalunki łukowe. Niektóre projekty, takie jak organiczne geometrie, podwójnie zakrzywione powierzchnie i puste przestrzenie są po prostu niewykonalne w konwencjonalny sposób, ponieważ wymagają wysoko wykwalifikowanej siły roboczej do produkcji deskowań na zamówienie, co powoduje wysokie koszty, długi czas realizacji i marnowanie materiałów.

Drukarki 3D BigRep mogą produkować wielkoskalowe, złożone szalunki do trzech razy szybciej - za ułamek kosztów tradycyjnych metod. Nowy filament do szalunków betonowych, opracowany przez BASF Forward AM i BigRep, może uwolnić ogromne korzyści płynące z szalunków drukowanych 3D.

Szalunki drukowane 3D to doskonałe rozwiązanie do odlewania skomplikowanych geometrii. Pierwszym krokiem jest zaprojektowanie i wydrukowanie szalunku. W przypadku projektów renowacyjnych możliwe jest również zeskanowanie istniejących elementów w celu stworzenia modeli 3D szalunku.

Jeśli szalunek jest większy niż objętość druku BigRep (np. jeden metr sześcienny dla BigRep ONE), można go wydrukować w pojedynczych częściach, a następnie zmontować. W razie potrzeby, wydrukowany w 3D szalunek można poddać obróbce wtórnej przy użyciu różnych metod. Możliwe jest również połączenie tradycyjnych szalunków dla prostych kształtów z szalunkami wydrukowanymi w 3D dla kształtów złożonych. Następnie beton jest wylewany standardowymi metodami. Deskowanie można następnie oczyścić i ponownie wykorzystać.

Kamień milowy projektu

Pierwszy lokator pierwszego holenderskiego domu z betonu drukowanego w 3D odebrał 30 kwietnia klucze od firmy Vesteda. Dom w Eindhoven - pierwszy z pięciu w ramach "Project Milestone" - spełnia wszystkie surowe przepisy budowlane obowiązujące w Holandii. Dzięki szeroko zakrojonym pracom badawczo-rozwojowym partnerzy projektu zrealizowali dom o wyjątkowej konstrukcji, która rozszerza swobodę formy w druku z betonu. Projekt Milestone to wspólny projekt budowlany i innowacyjny pomiędzy Politechniką w Eindhoven, Van Wijnen, Saint-Gobain Weber Beamix, Vesteda, gminą Eindhoven i Witteveen+Bos.

Jest to wolnostojący, parterowy dom o powierzchni użytkowej 94 metrów kwadratowych, z przestronnym salonem i dwiema sypialniami, położony w dzielnicy Bosrijk w Eindhoven. Dom ma kształt dużego głazu, co dobrze pasuje do naturalnej lokalizacji i demonstruje swobodę formy oferowaną przez druk 3D z betonu. Dzięki bardzo grubej izolacji i podłączeniu do sieci ciepłowniczej dom jest bardzo wygodny i energooszczędny, z wynikiem energetycznym 0,25. Partnerzy świadomie postawili wysoko poprzeczkę, projektując dom w kształcie nieregularnego głazu. W ostatnich latach przeprowadzono niezbędne prace badawczo-rozwojowe, dzięki którym możliwe jest zastosowanie ciśnienia betonu we wszystkich możliwych kształtach. Szczególnym wyzwaniem było drukowanie pochyłych ścian. Zdobyta wiedza otworzyła drzwi do zupełnie innego sposobu budowania niż typowe domy prostokątne. Zasadniczo domy drukowane mogą być budowane znacznie szybciej - z większą elastycznością i indywidualnymi projektami. Jest to również bardziej zrównoważone, ponieważ potrzeba mniej betonu. Ambicją partnerów projektu Milestone jest, aby druk 3D z betonu stał się w końcu zrównoważoną metodą budowlaną, która przyczyni się do rozwiązania problemu niedoboru mieszkań.

Partnerzy świadomie postawili wysoko poprzeczkę, projektując dom w kształcie nieregularnego głazu. W ostatnich latach przeprowadzono niezbędne prace badawczo-rozwojowe, dzięki którym możliwe jest zastosowanie ciśnienia betonu we wszystkich możliwych kształtach. Szczególnym wyzwaniem było drukowanie pochyłych ścian. Zdobyta wiedza otworzyła drzwi do zupełnie innego sposobu budowania niż typowe domy prostokątne. Zasadniczo domy drukowane mogą być budowane znacznie szybciej - z większą elastycznością i indywidualnymi projektami. Jest to również bardziej zrównoważone, ponieważ potrzeba mniej betonu. Ambicją partnerów projektu Milestone jest, aby druk 3D z betonu stał się w końcu zrównoważoną metodą budowlaną, która przyczyni się do rozwiązania problemu niedoboru mieszkań.

Pieter Knauff, Chief Investment Officer, Vesteda, mówi: "Swoboda formy druku 3D z betonu stwarza ogromny nowy zakres możliwości w projektowaniu i doświadczeniu domu. Jednocześnie, ta nowa technologia przyczynia się do wymaganego zrównoważonego rozwoju w branży budowlanej, aby przyspieszyć produkcję budowlaną i kontrolować koszty budowy, co jest bardzo potrzebne, aby kontynuować budowę przystępnych cenowo domów."

Pięć domów w ramach Project Milestone będzie budowanych kolejno, co pozwoli każdej nowej rundzie budowy zmaksymalizować możliwości uczenia się z poprzedniej. Wkrótce partnerzy projektu rozpoczną projektowanie kolejnych domów, które będą miały wiele pięter, a zatem będą wymagały dalszego rozwoju technologii.

Sam dom składa się z 24 elementów z betonu drukowanego, które były drukowane warstwa po warstwie w drukarni w Eindhoven. Elementy te zostały przetransportowane ciężarówką na plac budowy i umieszczone na fundamencie. Następnie dom został wyposażony w dach i szkielet, po czym wykonano prace wykończeniowe.

Szczególną cechą tego projektu jest współpraca "Triple Helix" pomiędzy rządem, instytucjami wiedzy i przemysłem. Gmina była współinicjatorem, promotorem innowacji i moderatorem projektu. TU/e przeprowadził badania i opracował modele umożliwiające druk 3D z betonu; Saint-Gobain Weber Beamix opracował specjalne zaprawy betonowe potrzebne do druku 3D i wspólnie opracowali technologię druku. Witteveen+Bos pracowało nad inżynierią lądową i aspektami konstrukcyjnymi. Firma budowlana Van Wijnen zarządzała projektem i wybudowała dom. Dom jest obecnie własnością inwestora nieruchomości mieszkaniowych Vesteda, który wynajmuje go osobom prywatnym.

Bas Huysmans, prezes zarządu Weber Benelux: "Drukując izolowane i samonośne elementy ścienne zakrzywione w trzech płaszczyznach, poczyniliśmy w tym projekcie ważne kroki w dalszym rozwoju druku 3D z betonu w budownictwie. Wspólnie z wszystkimi partnerami zakończyliśmy wymagający proces i zrealizowaliśmy bardzo wyjątkowy dom. Myślę, że wkrótce będziemy mogli z dumą dodać domy Milestone do listy ikonicznych projektów w Eindhoven." Budynki prefabrykowane

Budynki prefabrykowane

Mighty Buildings to innowacyjna firma zajmująca się technologią budowlaną, która wykorzystuje druk 3D, robotykę i automatykę do budowy pięknych, zrównoważonych i wysokiej jakości domów. Misją firmy jest wywieranie pozytywnego wpływu na środowisko, społeczności lokalne i kryzys mieszkaniowy poprzez zrównoważone podejście.

Każdy startup zaczyna się w garażu. W sierpniu 2017 roku cztery osoby - Slava Solonoitsyn, Dmitry Starodubtsev, Alexey Dubov i Sam Ruben - zebrały się, aby założyć firmę zajmującą się technologią budowlaną o nazwie Mighty Buildings.

Chcieli wykorzystać technologię do przekształcenia branży budowlanej poprzez wykorzystanie druku 3D, robotyki i automatyki do tworzenia pięknych, niedrogich i zrównoważonych domów. Ich garaż miał 7,900 stóp kwadratowych i mieścił się we wspólnym magazynie w Redwood City w Kalifornii. W międzyczasie rozrósł się do 10 razy większej powierzchni, w zakładzie produkcyjnym o powierzchni 79 000 stóp kwadratowych w Oakland, w Kalifornii. Dla nich nie chodzi o szybki wzrost, ale o tworzenie czegoś, co jest dobre dla świata we właściwy sposób.

Technologia druku 3D, którą sami opracowali, umożliwia produkcję domów modułowych i komponentów budowlanych dla klientów znacznie szybciej niż w przypadku tradycyjnych metod budowlanych.

Drukarki 3D wykorzystują wynaleziony przez Mighty Buildings termoutwardzalny materiał kompozytowy o nazwie Light Stone Material (LSM), który utwardza się pod wpływem światła UV, dzięki czemu jest bardziej wytrzymałym materiałem budowlanym.

Mighty Buildings ma praktycznie bezodpadowy proces produkcji, co pozwala uniknąć emisji 1.100 - 2.000 kilogramów CO2 na każdy wydrukowany w 3D dom. Jesteśmy zobowiązani do osiągnięcia poziomu Net-Zero do 2028 roku - co sprawi, że firma wyprzedzi branżę budowlaną o 22 lata.

Firma jest nie tylko certyfikowana w ramach kalifornijskiego programu Factory Built Housing w zakresie budowy domów z wykorzystaniem druku 3D, ale jest również pierwszą firmą, która uzyskała certyfikat UL 3401 w zakresie oceny konstrukcji i zespołów budowlanych.

Napędzanie cyfryzacji

Dassault Systèmes i Bouygues Construction ogłosiły przedłużenie strategicznego partnerstwa, którego celem jest otwarcie nowych horyzontów w branży budowlanej. Trzyletnie przedłużenie ma na celu przyspieszenie badań i rozwoju systemowych i modułowych podejść opartych na chmurze i urządzeniach mobilnych. Celem jest przekształcenie złożonych i rozdrobnionych ekosystemów branży oraz podjęcie wyzwań związanych ze zrównoważonym rozwojem.

Obie firmy skupią się przede wszystkim na dalszym rozszerzaniu zastosowania platformy 3DEXPERIENCE. Dotyczy to przede wszystkim współpracy w całym cyklu życia projektu, jak również przy tworzeniu i modelowaniu linii produktów. Umożliwia to uproszczenie i usprawnienie interakcji z twórcami projektów, architektami, podwykonawcami, dostawcami, klientami i operatorami. Ponadto, możliwości współpracy i innowacji łączą cały ekosystem projektu.

Stworzenie wirtualnego bliźniaka w budownictwie służy uprzemysłowieniu zarządzania projektem od projektu do eksploatacji. Takie podejście, na wcześniejszym etapie łańcucha wartości, umożliwia opracowanie najbardziej odpowiedniego projektu w oparciu o przeznaczenie budynku. Procesy można uprzemysłowić poprzez jak najwcześniejsze symulowanie poszczególnych faz projektu i planowanie ich realizacji w najdrobniejszych szczegółach. Umożliwia to na przykład oszczędność energii i lepsze zarządzanie odpadami.

Szeroki wachlarz dostosowanych do potrzeb klienta, wysokowartościowych funkcji ma ostatecznie na celu zwiększenie produktywności w eksploatacji budynku, poprawę jakości, redukcję błędów, spełnienie nowych standardów zrównoważonego rozwoju i poprawę możliwości planowania realizacji projektu.

Aby to osiągnąć, wykorzystywane są trzy rozwiązania branżowe na platformie 3DEXPERIENCE firmy Dassault Systèmes: "Integrated Built Environment", "Inclusive Urban Future" oraz "Building Design for Fabrication".

Philippe Bonnave, Prezes i Dyrektor Generalny w Bouygues Construction: "Każdy projekt jest wyjątkowy pod względem swoich specyficznych wymagań. Wyzwaniem jest sprostanie coraz bardziej złożonym wymaganiom, które są w użyciu. Poprzez nasze partnerstwo z Dassault Systèmes chcemy opracować nowe sposoby konstruowania budynków z korzyścią dla naszych klientów. Naszym celem jest również poprawa sposobu, w jaki cała branża budowlana radzi sobie z wyzwaniami środowiskowymi. Wynik ten można osiągnąć jedynie poprzez zaangażowanie wszystkich interesariuszy projektu w tworzenie wirtualnego bliźniaka. Tak wysoki poziom współpracy wymaga zunifikowanej platformy cyfrowej, która połączy ten ekosystem."

Bernard Charlès, wiceprezes i dyrektor generalny Dassault Systèmes: "Ekosystemy i projekty stają się coraz bardziej złożone i duże. Jesteśmy przekonani, że możliwy jest renesans branży budowlanej - taki, który uczyni ją bardziej zrównoważoną i efektywną kosztowo. Ten nowy poziom integracji zmniejszy ilość odpadów i usprawni cykl życia konstrukcji, otwierając nowe możliwości współpracy i innowacji dla ludzi w terenie. Sukces naszych bieżących projektów z Bouygues Construction wymaga przyspieszonej i rozszerzonej współpracy, aby objąć szeroką gamę projektów budowlanych. Platforma 3DEXPERIENCE oferuje branży budowlanej nową generację mobilnych, opartych na chmurze, wirtualnych bliźniaczych doświadczeń. Jest to zatem element zmieniający reguły gry w transformacji w kierunku uproszczonej, usprawnionej i zrównoważonej branży."