Sneakersy stały się stałą częścią naszego codziennego życia. Jednocześnie jednak przemysł obuwniczy stoi przed szeregiem wyzwań. The Coral Runner, unikalny projekt buta autorstwa singapurskiego projektanta butów Shun Pin Pek, pokazuje jak produkcja dodatków może sprostać tym wyzwaniom.

Stopy są prawdopodobnie jedną z najbardziej niedocenianych części ciała, jakie mamy. Obok naszych rąk są one jednym z głównych elementów naszego systemu lokomotywnego i niosą nas - w najlepszym przypadku i w najprawdziwszym tego słowa znaczeniu - do końca życia.

Nic więc dziwnego, że ludzkość zaczęła chronić swoje stopy już w młodym wieku. Tak więc wynaleziono (wówczas jeszcze bardzo rudymentarny) but. Najstarsze znaleziska archeologiczne sięgają roku 3500 p.n.e.

Z biegiem czasu sam but cieszył się rosnącą uwagą i popularnością. Szczególnie w ostatnich dziesięcioleciach. Przede wszystkim trampek. Tylko w latach 2012-2019 światowy obrót tenisówkami wzrósł z 30,4 mld euro do 61,7 mld euro. Przewiduje się, że do 2025 roku obroty wzrosną nawet do 91,0 mld euro. Nic więc dziwnego, że producenci sprzętu sportowego inwestują miliony w dalszy rozwój swojej oferty sneakersów.

Jednocześnie jednak przemysł obuwniczy stoi przed szeregiem wyzwań:

Indywidualizacja: klienci coraz większą wagę przywiązują do butów dostosowanych do indywidualnych potrzeb, które są idealnie dopasowane do ich stóp i ruchów w celu zwiększenia komfortu i wydajności.

Zrównoważony rozwój: w szczególności tworzywa sztuczne przeżywają obecnie swego rodzaju kryzys wizerunkowy. Ponadto: zbyt wiele różnych materiałów sprawia, że trudno jest poddać je recyklingowi.

Automatyzacja: Indywidualizacja oznacza małe ilości. Z kolei małe ilości wymagają specjalnych oprzyrządowania lub form, co znowu powoduje wysokie koszty dla firm i długi czas dostawy dla klientów.

Chodźmy na to - z drukowaniem 3D

To właśnie w tym przypadku liczy się druk 3D, ponieważ może on skutecznie sprostać wszystkim tym wyzwaniom.

Dane CAD - najnowsze technologie skanowania dostarczają wysokiej jakości dane CAD, które przedstawiają dokładny cyfrowy obraz badanej stopy. Symulacje są wykorzystywane do analizy zachowań chodu i przenoszone odpowiednio do zindywidualizowanej wirtualnej podeszwy buta. Dane te służą jako szablon projektowy do druku 3D.

Swoboda geometryczna - dane i reprezentatywna podeszwa buta mogą być zoptymalizowane pod względem zużycia materiału. Materiał jest wykorzystywany tylko tam, gdzie jest to konieczne i właściwe. Nowe, złożone kształty i struktury zapewniają nowe funkcje, które mogą być włączone. Wszystko to jest możliwe bez konieczności stosowania narzędzi, co daje więcej możliwości w zakresie dopasowanych właściwości materiału.

Przemysł 4.0 - W ciągu ostatnich dziesięcioleci, druk 3D nieustannie ewoluował w kierunku wysoce wydajnej i automatycznej technologii produkcji. Otwiera to drogę do zautomatyzowanej produkcji masowej produktów na zamówienie.

Metafora druku 3D

Te wyzwania i trendy nie są nowością dla projektantów produktów i butów, jak na przykład Shun Ping Pek, projektant butów z Tokio. Od dzieciństwa był entuzjastą tworzenia produktów i studiował projektowanie produktów na Nanyang Technology University w Singapurze. W Pensole Design Academy w Portland, USA pogłębił swoją pasję i wiedzę w zakresie projektowania obuwia, prowadząc dogłębny kurs projektowania obuwia.

Jak dla wielu z nas, buty są integralną częścią codziennego życia Shun Ping Pek. Kiedy w 2017 roku kupił swoją pierwszą drukarkę 3D, zaczął się im bliżej przyglądać. Zafascynowany wyzwaniami związanymi z produkcją butów, jak również niekończącymi się możliwościami druku 3D. Projektant butów czerpie inspirację do swoich projektów z otoczenia. Nieważne, czy są to przedmioty, wzory czy naturalistyczne elementy, z którymi styka się na co dzień. To właśnie to dało mu pomysł na jego koncepcję butów "Coral Runner".

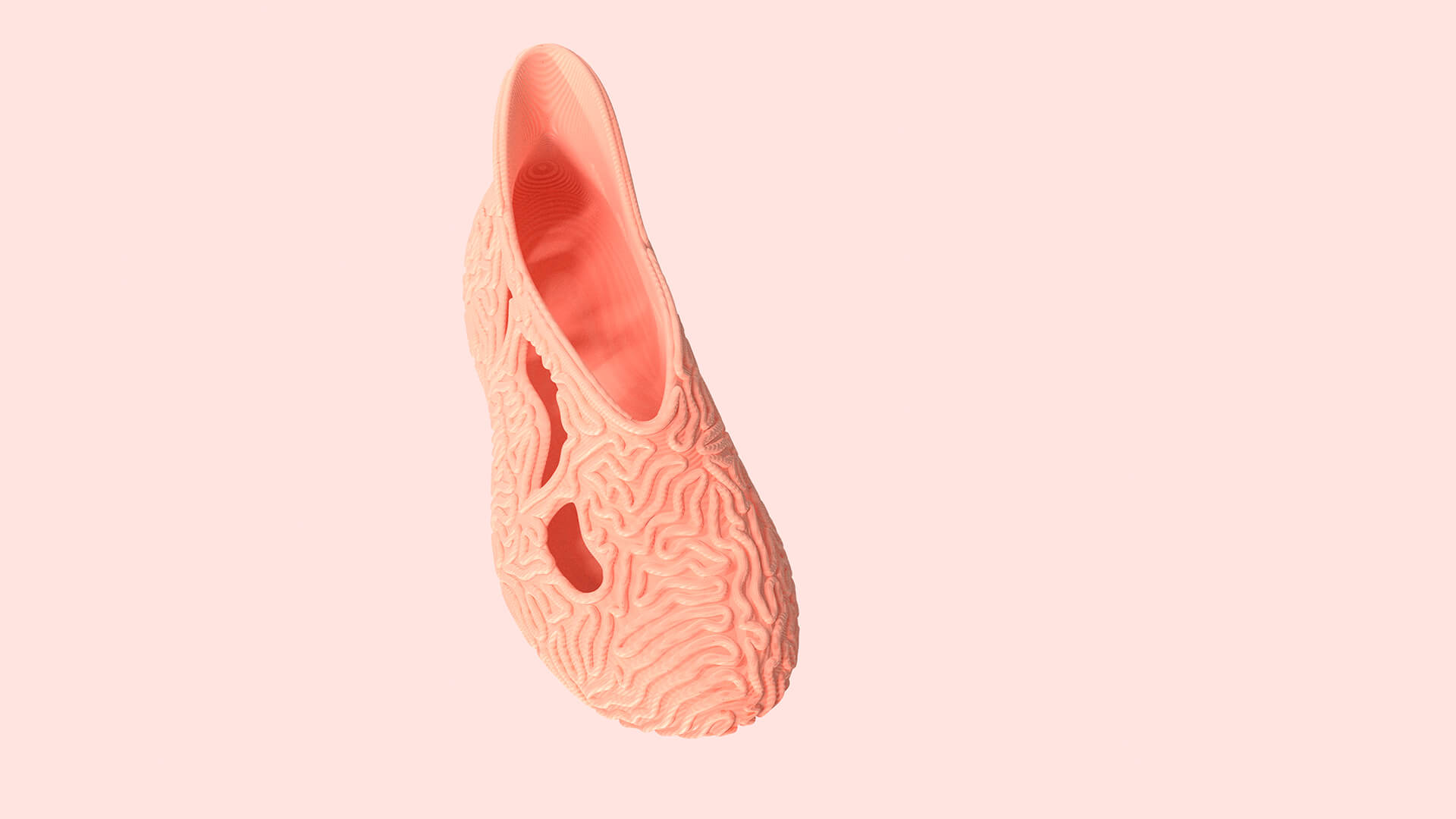

Jak sama nazwa wskazuje, koralowce, a dokładniej wzrost koralowców, wpłynęły na jego pomysły na ten but. Co, szczególnie w odniesieniu do druku 3D, jest całkiem stosowne. Metaforycznie rzecz biorąc, zarówno koralowce jak i druk 3D mają podobną strategię wzrostu. Za pomocą Coral Runner, Shun Ping chce narysować analogię do idei koralowców rosnących w podłożu 3D drukarki, tak jak w ich naturalnym środowisku.

Geometria jest zarówno prosta, jak i złożona. Podczas gdy ogólna konstrukcja buta jest tak prosta jak to tylko możliwe, złożone struktury rurkowe służą jako wzmocnienia na powierzchni i jednocześnie jako profil na podeszwie buta. Tak więc, cały but składa się tylko z jednego elementu. Bez szwów, kleju i łączników.

Aby wykonać pierwszy prototyp buta, firma Shun Ping Pek zdecydowała się na współpracę z firmą voxeljet, która dzięki szybkiej technologii spiekania oferuje odpowiedni proces drukowania polimerowego 3D.

HSS - wybór dla szybkiego prototypowania

Drukarka 3D VX200 HSS firmy voxeljet okazała się właściwym wyborem do wyprodukowania pierwszej iteracji projektowej Coral Runner. Z jednej strony, ponieważ system drukujący działa bardzo szybko ze stałymi czasami warstw, az drugiej strony jest w stanie przetwarzać szeroką gamę polimerów.

„Ogromną zaletą druku 3D jest zarówno produkcja na żądanie, jak i bezpośrednie przenoszenie modelu cyfrowego na rzeczywisty obiekt. Podczas gdy Coral Runner mógłby teoretycznie być również wytwarzany przy użyciu konwencjonalnych technik produkcji, takich jak formowanie wtryskowe, w ten sposób byłoby dużym wyzwaniem ze względu na spójny projekt. Technologia HSS oferuje idealne rozwiązanie ”, Shun Ping Pek, projektant.

But został wydrukowany z TPU od producenta materiału Covestro, materiału nowo zakwalifikowanego specjalnie do procesu HSS. Wysoce sprężysty, termoplastyczny materiał, który od dziesięcioleci jest używany do produkcji podeszew butów. Dzięki technologii HSS voxeljet może przetwarzać różne polimery. Należą do nich klasyczny PA12, ale także polipropylen, EVA, PEBA lub, jak w przypadku Coral Runner TPU.

Wybór TPU miał w tym przypadku sens, ponieważ ma kilka ekscytujących właściwości. Może być bardzo miękki i elastyczny lub bardzo twardy i trwały. Z pomocą naszej technologii HSS można wpływać na te właściwości we wszystkich trzech wymiarach.

Ta definicja właściwości jest możliwa dzięki tak zwanemu drukowaniu w skali szarości. Dzięki specjalnej kontroli objętości pochłaniacza wtryskiwanego do łoża proszkowego, niektóre obszary konstrukcyjne mogą być głębiej zabarwione. Im silniejszy strumień absorbera, tym silniejsze stają się komponenty. Dzięki zastosowaniu przemysłowych głowic drukujących do drukarek atramentowych można w ten sposób drukować różne skale szarości w jednej warstwie, a tym samym ustalać różne właściwości produktu w jednej warstwie. W przypadku butów podeszwa może być zatem idealnie dopasowana do indywidualnych wzorów bieżnika i wymagań dotyczących amortyzacji.

W trakcie Coral Runner projekt był wielokrotnie dostosowywany do procesu w celu sfinalizowania projektu, który jest zarówno geometrycznie, jak i funkcjonalnie modyfikowany do procesu HSS.

Uczyć się robiąc

Każda iteracja projektowa mogła zostać zrealizowana bez narzędzi w ciągu kilku dni: dane można szybko edytować na komputerze i od razu przenieść do systemu drukującego, aby jak najszybciej trzymać produkt w rękach, przetestować jego właściwości i ponownie ocenić projekt ponownie, jeśli to konieczne. To jest wielka siła druku 3D. Możliwe jest zareagowanie w jak najkrótszym czasie, aby przyspieszyć ewolucję i kwalifikację produktu.

Zarówno dla projektanta, jak i dla voxeljet projekt był bardzo wymagający. Ocena maksymalnej grubości ścianki była jednym z największych wyzwań, aby zapewnić wystarczającą elastyczność buta przy jednoczesnym zmniejszeniu ciężaru i wymaganego materiału. Jednak udało się to szybko przezwyciężyć dzięki szybkiej cyfrowej adaptacji projektu i późniejszemu drukowaniu 3D.

„Dowiedziałem się, że technologia HSS pozwala na szybszy wydruk w porównaniu do tradycyjnego selektywnego spiekania laserowego (SLS). Biorąc pod uwagę sposób działania tej technologii, jestem w stanie tworzyć ulepszone projekty funkcjonalne. Wierzę w zwiększoną wydajność technologii, np. na większych platformach, takich jak VX1000, widzę potencjał HSS w adaptacji poza prototypowaniem i do masowej produkcji ”, Shun Ping Pek, projektant

Jednak voxeljet pracuje już nad skalowaniem procesu HSS do VX1000 HSS. System druku 3D, który demonstruje swoje mocne strony, szczególnie przy produkcji dużych ilości, aż po w pełni zautomatyzowaną produkcję seryjną. A kto wie, może buty wydrukowane w 3D pozwolą nam wkrótce przetrwać następne 3500 lat.

{youtube} aGbc2yOmfMI {/ youtube}

English (UK)

English (UK)  Deutsch (Germany)

Deutsch (Germany)