TÜV SÜD, zlecony przez LEHVOSS Group i Ultimaker, certyfikował proces drukowania 3D w połączeniu żarnika LUVOCOM® 3F i drukarki Ultimaker. Obejmuje to właściwości materiałowe, produkcję próbek do badań - w tym tolerancje wymiarowe, produkcję włókna i proces drukowania. Ponadto dokonano pomiarów emisji w trakcie procesu drukowania.

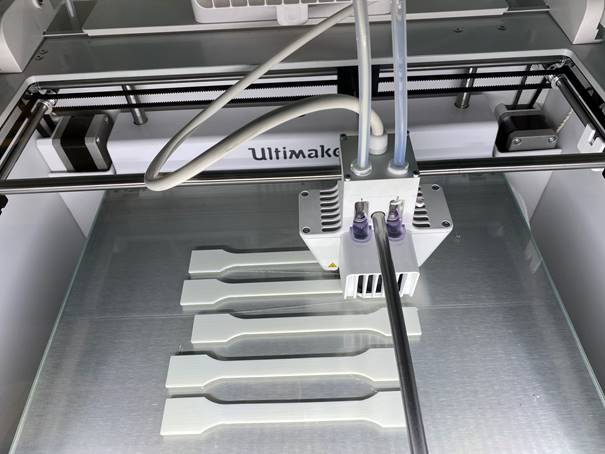

We wszystkich punktach proces drukowania spełnia wymagania określone przez TÜV SÜD. Podstawa testowa "Powtarzalny proces budowy 3DP" odnosi się do istniejących i powstających standardów druku 3D. To sprawia, że testowany LUVOCOM 3F Filament PAHT® 9825 NT, niewzmocniony poliamid o wysokiej wydajności, oraz Ultimaker S5 Pro Bundle, pierwszy na świecie system certyfikowany przez TÜV SÜD w dziedzinie Fused Filament Fabrication (FFF).

Bazując na ponad 30 materiałach dla FFF, Grupa LEHVOSS oferuje do tej pory cztery materiały jako własne włókna. Trwają prace nad certyfikacją wszystkich czterech wariantów włókien. Skupiamy się na rozwoju, produkcji i dystrybucji materiałów, które są sprzedawane w formie żarnika przez znanych, renomowanych producentów pod ich własnymi markami.

"Jest to ważny krok dla industrializacji i skalowalności FFF. Certyfikowany system zwiększa bezpieczeństwo produkcji części i ma na celu przyspieszenie wykorzystania druku 3D na równi z istniejącymi już procesami produkcyjnymi, takimi jak formowanie wtryskowe", mówi dr Thiago Medeiros Araujo, Business Development LUVOCOM 3F. "Jesteśmy dumni, że możemy być pierwszym dostawcą włókien na świecie z tym certyfikatem".

"Cieszymy się, że otrzymaliśmy ten certyfikat od TÜV SÜD i cieszymy się na dalszą współpracę z Grupą LEHVOSS", mówi Jos Burger, dyrektor zarządzający Ultimaker. "Ten certyfikat jest dowodem na to, że elementy drukowane z użyciem wiązki Ultimaker S5 Pro i LUVOCOM 3F PAHT 9825 NT mogą być produkowane dokładnie i powtarzalnie. Wielu z naszych klientów przywiązuje do tego dużą wagę, szczególnie w przypadku wymagających zastosowań z użyciem materiałów technicznych. Cieszymy się, że nasi klienci mają dostęp do tego wyrafinowanego procesu produkcyjnego".

"Certyfikacja powtarzalnego procesu budowy 3DP jest decydującym kamieniem milowym na drodze do konkurencyjnej produkcji z wykorzystaniem drukarek 3D. Specyfikacja testowa, wraz ze stojącymi za nią standardami, pomoże wszystkim uczestnikom rynku dostrzec różnicę między drukiem 3D do prototypowania a drukiem 3D do celów produkcyjnych. Certyfikowany proces druku powtarzalnego pomaga użytkownikom w szczególności w obniżeniu kosztów integracji technologii. Minimalizacja kosztów integracji dla celów produkcyjnych tworzy większą chęć do integracji i zaufanie. Mamy nadzieję, że przyniesie to korzyści wielu aplikacjom i gałęziom przemysłu w zakresie przejrzystego kosztowo, bezpiecznego i wysokiej jakości wdrożenia", mówi Gregor Reischle, dyrektor ds. produkcji dodatków w TÜV SÜD.

"Wielu z naszych klientów przemysłowych chce dalej zakładać i skalować produkcję dodatków. Korzyści w zakresie kosztów i wydajności należy wykorzystać nie tylko w typowych obszarach zastosowań szybkiego prototypowania lub szybkiego oprzyrządowania. Przede wszystkim produkcja małoseryjna i produkcja części zamiennych staje się coraz bardziej istotna, dlatego też zapewnienie wysokiej dokładności i powtarzalności komponentów ma kluczowe znaczenie dla optymalnego procesu produkcyjnego. Dlatego tym bardziej cieszymy się, że dzięki systemowi FFF z certyfikatem TÜV SÜD będziemy mogli zaoferować naszym klientom rozwiązanie, które wykaże powtarzalność i identyfikowalność jakości produktu, umożliwiając tym samym wiele innych obszarów zastosowań", komentuje Athanassios Kotrotsios, dyrektor zarządzający IGO3D GmbH, jednej z wiodących firm dystrybucyjnych drukarek 3D i akcesoriów.

English (UK)

English (UK)  Deutsch (Germany)

Deutsch (Germany)