Druk 3D ewoluuje z procesu niszowego do technologii produkcji masowej. Evonik dostarcza materiały dostosowane do wszystkich głównych technologii i napędza rozwój drukarek nowej generacji.

W przemysłowych zakładach produkcyjnych zachodzi zmiana paradygmatu. Zazwyczaj, aby wyprodukować odpowiedni element, tworzywo sztuczne musi zostać stopione i odlane lub wtłoczone do uprzednio zdefiniowanych form. Tam, gdzie te procesy formowania napotykają na swoje ograniczenia, procesy addytywne przejmują tę lukę: Na podstawie cyfrowego, trójwymiarowego projektu materiał jest nakładany warstwowo na powierzchnię bazową. Po każdym nałożeniu powierzchnia jest obniżana o ułamek milimetra i dodawana jest kolejna warstwa. Bardzo szybko powstaje trójwymiarowa struktura, która dokładnie odpowiada cyfrowej specyfikacji - bez potrzeby stosowania specjalnych form lub rozległej obróbki końcowej.

Procesy addytywne - określane zwykle mianem druku 3D - były dotychczas stosowane głównie do tworzenia prototypów i modeli. Zalety są oczywiste: jeśli rezultat nie jest optymalny, zestaw danych jest po prostu zmieniany i druk jest powtarzany. Ponadto, gdy produkty są wymagane tylko w małych seriach produkcyjnych, konwencjonalne wytwarzanie jest zazwyczaj zbyt pracochłonne i kosztowne; przykładem mogą być komponenty do pojazdów z wyposażeniem dodatkowym, obudowy maszyn specjalistycznych, a nawet chwytaki dla robotów transportujących i pakujących delikatne i stale zmieniające się przedmioty.

Budowa samolotów i technika medyczna jako czynniki napędzające technologię

Ten nowy rodzaj kształtowania od kilku lat sprawdza się również w produkcji seryjnej. Do najważniejszych czynników napędzających należą budowa samolotów i technika medyczna. W budowie samolotów części muszą być lekkie, bardzo kompaktowe, funkcjonalne i odporne na wysokie temperatury. W technice medycznej ważny jest jeszcze jeden czynnik: nie ma dwóch takich samych ludzi. Dlatego protezy, pomoce czy nawet urządzenia chirurgiczne muszą być indywidualnie mierzone i dopasowywane. Druk 3D jest wykorzystywany do tworzenia małych urządzeń do wiercenia i piłowania, np. przy operacjach kolana lub do produkcji aparatów słuchowych.

Dla tworzyw sztucznych, produkcja addytywna jest bardzo obiecującym rynkiem. Tworzywa sztuczne są trwałe, łatwo topliwe i prawie nieskończenie różnorodne w swoich właściwościach, dlatego idealnie nadają się do tej najnowocześniejszej technologii. Z poliamidem 12 (PA12), Evonik jest jednym z wiodących na świecie dostawców proszków do druku 3D; z poliamidem 613, Grupa oferuje nawet materiał proszkowy do stosowania w wyższym zakresie wysokich temperatur. Evonik dostarczył pierwsze proszki polimerowe do produkcji addytywnej już w 1996 roku, ustanawiając standardy dla materiałów plastikowych, które obowiązują do dziś. Teraz firma specjalizująca się w chemii specjalistycznej rozpoczyna prawdziwą kampanię materiałową dla technologii addytywnych. Dzięki szerokiej gamie innowacyjnych, wysokowydajnych materiałów marki INFINAM®, od materiałów wzmocnionych po trudnopalne i elastyczne, Evonik przybliża branżę druku 3D do produkcji seryjnej.

Druk 3D dla mas

Druk 3D jest nadal wykorzystywany głównie do tworzenia elementów wykończeniowych lub małych części, które są niewidoczne dla nabywców samochodów. Nie jest to zaskakujące, ponieważ każde nowe zastosowanie musi najpierw sprawdzić się w mniej krytycznych obszarach. Druk 3D musi przede wszystkim konkurować z dobrze znaną techniką formowania wtryskowego, która była udoskonalana przez wiele lat. Zaletą druku 3D jest to, że umożliwia on swobodę w projektowaniu i otwiera przed naukowcami i inżynierami zupełnie nowe możliwości opracowywania lekkich komponentów i tworzenia zupełnie nowych funkcji. "Całkowicie przeprojektowujemy części do druku 3D, tak aby miały one pożądane przez nas właściwości" - mówi Monsheimer.

Proces ten jest uproszczony przez jednego z nowych partnerów Evonik, izraelski start-up Castor. Oprogramowanie firmy przeprowadza kompleksową analizę techniczną i ekonomiczną w celu określenia, kiedy produkcja przyrostowa jest opłacalna w porównaniu z konwencjonalnymi metodami produkcji.

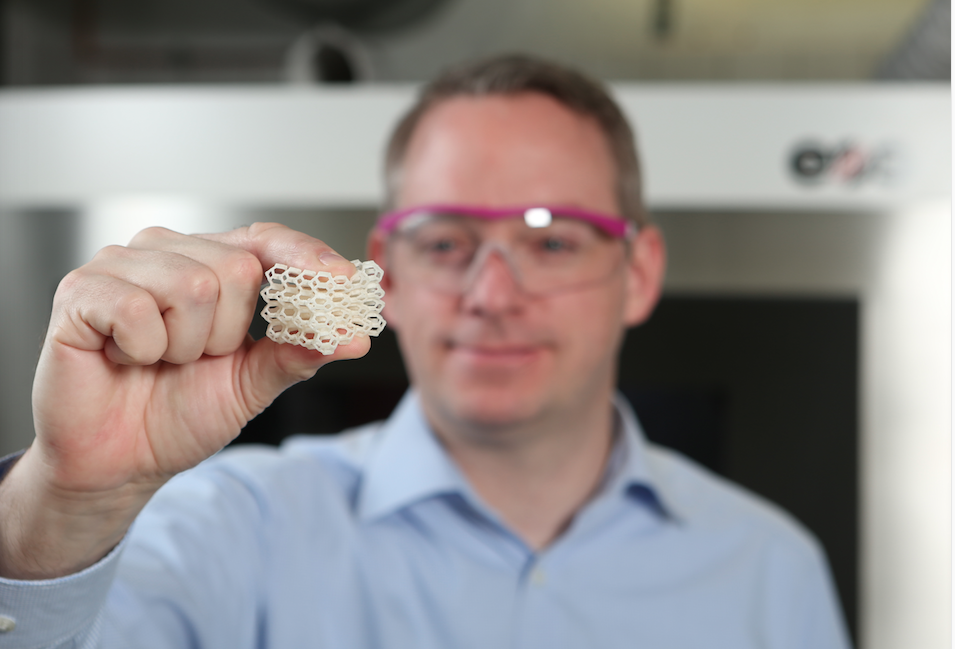

Komponent, który jest wymyślony na nowo dla druku 3D często ma niewiele wspólnego z oryginalną częścią. Podczas gdy część formowana wtryskowo musi być ciężka i masywna, aby mogła wytrzymać duże naprężenia, równoważna część wydrukowana w 3D może mieć pozornie filigranową konstrukcję składającą się z łuków, rozpórek i struktur plastra miodu. Może ona wytrzymać naprężenia tak samo dobrze jak część formowana wtryskowo, ale waży tylko ułamek tego, co część.

Redukcja wagi sprawia, że produkcja addytywna jest bardzo interesującą techniką dla konstrukcji samolotów. W tym sektorze liczy się każdy gram, a rośnie zapotrzebowanie na maszyny zużywające mniej paliwa i mniej szkodliwe dla klimatu. Również tutaj innowacje w dziedzinie produkcji addytywnej są początkowo niepozorne. Na przykład Siły Powietrzne USA wykorzystują druk 3D do produkcji części zamiennych do swoich weteranów odrzutowców.

Druk 3D Showcase

Według Monsheimera, większe wolumeny produkcji będą, bardziej niż cokolwiek innego, wymagać, aby produkcja addytywna stała się szybsza. "Proces ten stanie się szczególnie interesujący dla przemysłu motoryzacyjnego, gdy zaczniemy produkować dziesiątki tysięcy lub setki tysięcy sztuk" - mówi. Nowe partnerstwo pomiędzy Evonik i amerykańskim startupem Evolve może być kluczem do uwolnienia tego potencjału. Technika firmy, znana pod nazwą STEP, działa jak drukarka laserowa, dzięki czemu osiąga znacznie większe prędkości.

Evonik wnosi do partnerstwa swoje wieloletnie doświadczenie w zakresie materiałów - sytuacja korzystna dla obu stron, mówi Sylvia Monsheimer, szefowa segmentu rynku nowych technologii druku 3D: "Możemy opracować nowy materiał, jeśli mamy maszynę, na której możemy go przetestować. Inni mogą opracować nową maszynę, jeśli mają dobry materiał. I tak oto Centrum Technologii Zastosowań Evonik w Marl oferuje pole do popisu dla międzynarodowej sceny drukarek 3D. Oprócz maszyn od HP i 3D Systems, na wystawie można zobaczyć maszyny od liderów niemieckiego rynku EOS i Voxeljet, szwajcarskiej firmy Sintratec i chińskiego producenta TPM.

To głębokie zrozumienie pomaga w rozwoju nowych materiałów dla różnych procesów drukowania, mówi Monsheimer. "W zależności od wymagań, na nowy materiał potrzebujemy od sześciu miesięcy do dwóch do trzech lat - czasami nawet więcej". Poliamid 12 (PA12), który jest wykorzystywany w niezliczonych zastosowaniach, często stanowi podstawę, a twórcy materiałów firmy Evonik stosują dodatki, aby nadać mu nowe właściwości. "Środki zmniejszające palność, na przykład, sprawiają, że nadaje się on do zastosowań w przemyśle elektrycznym lub do komponentów w przemyśle lotniczym. A jeśli materiał ma być szczególnie stabilny, włączamy do niego np. cząsteczki szkła."

Ofensywa materiałowa dla druku 3D

W Marl powstają również zupełnie nowe kombinacje materiałowe. Tylko w zeszłym roku Evonik zaprezentował wysokowydajny proszek PA 613, który łączy w sobie zalety długo- i krótkołańcuchowych poliamidów: Jest on szczególnie stabilny temperaturowo, mocny, a jednocześnie elastyczny - i absorbuje niewiele wody. W 2018 roku wprowadzony w latach 80. elastomer INFINAM® TPA (amid termoplastyczny) posłużył za podstawę proszku, który można wykorzystać do drukowania obiektów o konsystencji niemal gumowej.

"Żadna inna firma na świecie nie może polegać na tak wielu różnych metodach produkcji proszków jak Evonik", mówi Monsheimer. A wiele rzeczy, które jeszcze nie są możliwe, ma stać się możliwe dzięki nowej technologii produkcji, którą firma zakupiła w 2019 roku: amerykański start-up Structured Polymers opracował proces, który może sproszkować o wiele więcej materiałów niż Evonik był w stanie zrobić wcześniej. Nowy proszek kopoliestru INFINAM® TPC, pierwszy materiał wyprodukowany przy użyciu innowacyjnej technologii, jest tego najlepszym przykładem.

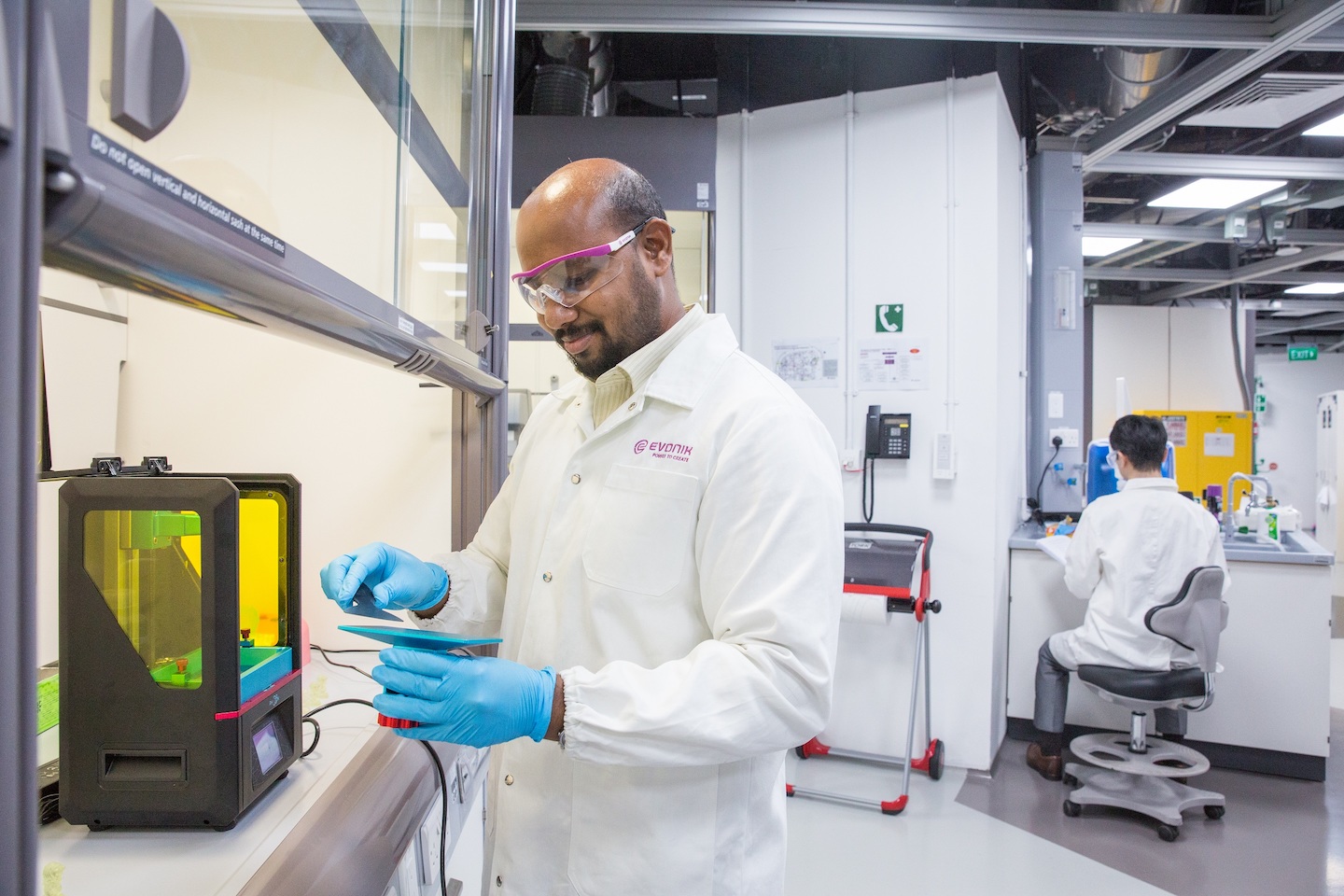

Ale eksperci zajmowali się również innymi materiałami wyjściowymi. Mniej więcej dwa lata temu firma Evonik otworzyła w Singapurze nowy ośrodek badawczy, w którym specjaliści od receptur pracują nad rozwojem fotopolimerów nowej generacji do stereolitografii. "W polimerach wciąż jest wiele nieznanego terytorium", mówi Monsheimer. "Odkąd tu zacząłem, zawsze chciałem odejść od zasady 'jedna firma - jeden proces'. Bardzo się cieszę, że właśnie to się teraz dzieje.

Niezależnie od tego, jak szybko produkcja addytywna zdobędzie przyczółek w przemyśle, eksperci od polimerów w Evonik są zdeterminowani, aby konsekwentnie zdobywać każdą nową aplikację. Oznacza to obserwowanie dynamiki rynku, wspieranie innowacji i wnoszenie własnego doświadczenia w sposób ukierunkowany i na wczesnym etapie. Przede wszystkim, Evonik postrzega współpracę z producentami urządzeń i użytkownikami 3D jako drzwi otwierające drogę do jednego z najbardziej ekscytujących przyszłych rynków dla tworzyw konstrukcyjnych i polimerów o wysokiej wydajności.

Odwiedź naszą stronę internetową: https://3d-printing.evonik.com

English (UK)

English (UK)  Deutsch (Germany)

Deutsch (Germany)