Druk 3D: Fiat Chrysler współpracuje z Fraunhofer IAPT

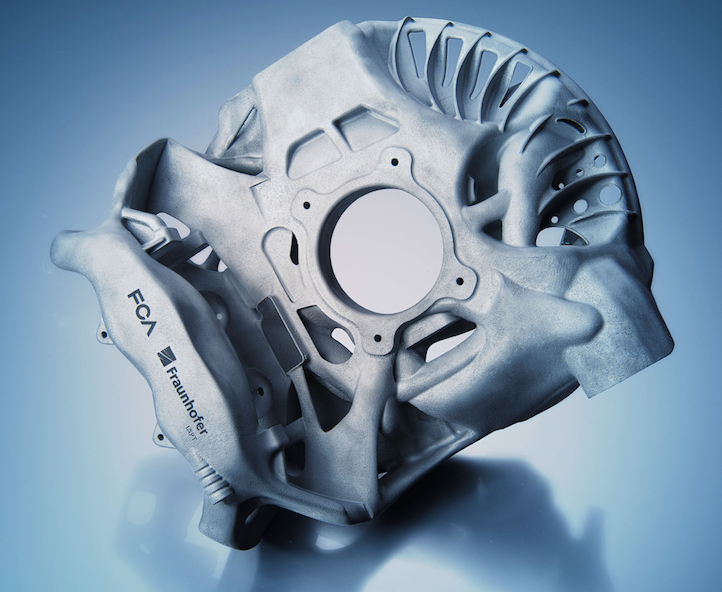

Innowacja ponad granicami, od Hamburga po Turyn, przyciąga uwagę entuzjastów motoryzacji: Fiat Chrysler Automobiles (FCA) i Fraunhofer Research Institution for Additive Manufacturing Technologies IAPT opracowały wspólnie drukowany w 3D nośnik koła ze zintegrowanym zaciskiem hamulcowym dla samochodu sportowego FCA.

Część ta stanowi pierwszy krok w kierunku seryjnego drukowania 3D elementów pojazdów FCA. Komentując te ambitne cele, Carlo Carcioffi, kierownik Działu Zaawansowanych Procesów i Materiałów Nadwozia, Wnętrza, Podwozia, mówi: "Wspólnie z naszym innowacyjnym partnerem Fraunhofer IAPT ograniczamy koszty i nakłady na produkcję kluczowych części samochodowych. Transfer wiedzy pomoże nam poprawić kompetencje Additive Manufacturing w zakresie zintegrowanego projektowania, materiałów i technologii procesów w całej grupie".

All inclusive: Nośnik koła ze zintegrowanym zaciskiem hamulcowym

Współpraca w zakresie badań nad dodatkami rozpoczęła się od odważnego pytania: Jak można zrealizować kompletny układ zawieszenia samochodu sportowego za pomocą druku 3D? Obecnie system ten nadal składa się z różnych pojedynczych części, takich jak nośnik koła, zacisk hamulcowy wraz z hydrauliką oraz osłona termiczna. W przeszłości elementy te były produkowane pojedynczo, a następnie montowane w kilku etapach za pomocą śrub, uszczelek i podkładek, aby stworzyć kompletny, działający system. W sumie jest to skomplikowany, czasochłonny i kosztowny proces.

"Wspólnie z zespołem projektowym FCA musieliśmy całkowicie przemyśleć całe zawieszenie koła, aby uzyskać jednoczęściową konstrukcję bionową, która przynajmniej w równym stopniu spełniałaby wszystkie funkcje poprzedniego montażu, pochłaniała wszystkie siły, była zoptymalizowana pod względem wagi i mogła być produkowana w sposób dodatkowy" - mówi inżynier projektu IAPT Yanik Senkel.

Eko-efektywność dzięki lekkiej i zintegrowanej konstrukcji

Rezultat jest imponujący: Dzięki zastosowaniu optymalizacji topologii zespół opracował prototyp, który waży o 36% mniej niż 12 pojedynczych części konwencjonalnie produkowanego elementu. Bionicznie zoptymalizowana konstrukcja znacznie redukuje wysiłek montażowy, zwiększa wytrzymałość zmęczeniową dzięki solidniejszej konstrukcji, a także powinna działać lepiej pod względem hałasu, wibracji i twardości (NVH). Inteligentna, integralna konstrukcja eliminuje wiele typowych słabych punktów i tym samym wydłuża okres eksploatacji. "Podzespół pokazuje potencjał produkcji dodatków do samochodów przyszłości", mówi z dumą Carcioffi, "a do tego jest naprawdę przyciągający wzrok", dodaje.

Ale nośnik kół z nadrukiem 3D ze zintegrowanym zaciskiem hamulcowym, pierwszy na świecie tego typu, to dopiero początek: Jest to punkt wyjścia dla wielu innych projektów. W licznych wspólnych warsztatach, które obejmowały również obszary rozwoju materiałów i procesów oraz zapewnienia jakości, kilka komponentów o lekkiej i integralnej konstrukcji zostało całkowicie przebudowanych.

"Ogólny nacisk położono na redukcję kosztów produkcji, na przykład poprzez znaczne zwiększenie szybkości produkcji", wyjaśnia Ruben Meuth, kierownik ds. rozwoju działalności w Fraunhofer IAPT. "Ten innowacyjny projekt jest doskonałym przykładem współpracy pomiędzy przemysłem i badaniami. Ten komponent pokazuje, w jaki sposób można wdrożyć Additive Manufacturing do produkcji seryjnej samochodów luksusowych i sportowych", podsumowuje Meuth.

Ale jakie części samochodowe zespół współpracy identyfikuje jako kolejnych kandydatów do druku 3D? Wyniki powinny być ekscytujące, stwierdza pewnie Carcioffi. Ekspert FCA jest już pewien jednego: "Projekt pokazał, że dzięki Additive Manufacturing możemy całkowicie przemyśleć wiele obszarów samochodu i stworzyć podstawy dla przyszłych innowacji".

www.iapt.fraunhofer.de

English (UK)

English (UK)  Deutsch (Germany)

Deutsch (Germany)