Zaangażowane w różne aspekty tradycyjnej produkcji, formy są istotną częścią nowoczesnego przemysłu wytwórczego --- Wytwarzają one wysokiej jakości części z dużą wydajnością i zyskownością.

Te aspekty mają największe znaczenie dla przemysłu motoryzacyjnego: złożoność części, wykończenie powierzchni, dokładność rozmiaru i inne cechy są czynnikami napędzającymi przyjęcie lepszych i bardziej wyrafinowanych form. Tradycyjne metody tworzenia form mają trudności ze spełnieniem tych wymagań. Lider rynku, Ruixiang Mould Co., Ltd. z Shantou w Chinach, produkuje każdego roku duże ilości części samochodowych do testowania i walidacji. Zdolność tworzenia oprzyrządowania produkcyjnego dla tych części stała się decydującym czynnikiem konkurencyjnym na rynku form.

Wyzwanie:

Przedmiotem zainteresowania jest wytworzenie wkładu formy przeznaczonego do seryjnej produkcji plastikowych klamer bezpieczeństwa tylnych siedzeń samochodowych, które są produkowane w oparciu o typowy proces formowania wtryskowego. Kontrolowany przepływ i chłodzenie płynnego tworzywa sztucznego ma kluczowe znaczenie dla uzyskania gotowej części z tworzywa sztucznego. Energia cieplna płynnego tworzywa sztucznego musi być równomiernie rozpraszana w formie podczas procesu chłodzenia. Dlatego też sposób zaprojektowania kanałów chłodzących formy ma kluczowe znaczenie dla jakości wypraski.

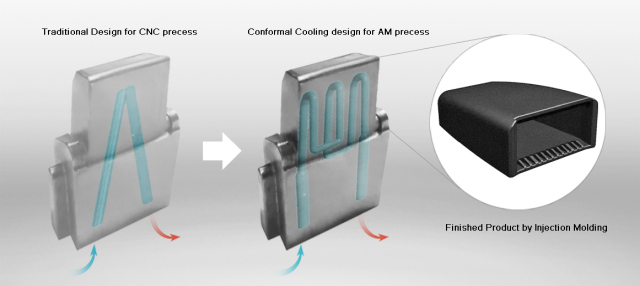

Przed wprowadzeniem technologii wytwarzania addytywnego (AM), tradycyjny proces wytwarzania tej formy opierał się na procesie CNC, który mógł wytworzyć jedynie kanały chłodzące o liniowym kształcie, które miały różne przesunięcia w stosunku do powierzchni formy.

Wszystkie te czynniki skłoniły firmę Ruixiang Moulding do poszukiwania nowych rozwiązań projektowych i produkcyjnych. Po przyjęciu systemów addytywnych Farsoon FS271M do metalu od 2017 roku, Ruixiang jest w stanie wytwarzać addytywnie zoptymalizowany projekt formy z materiałem 18Ni300 w celu zwiększenia wydajności chłodzenia i skrócenia czasu produkcji. Oferuje on bezprecedensową swobodę w elastyczności projektowania kanałów chłodzących. W tym przypadku zastosowania część wkładki formy jest regionem o większej koncentracji ciepła, co wymaga większej gęstości i złożoności projektu kanału chłodzącego. W związku z tym, w FS271M opracowano i wykonano zupełnie nowy konformalny kanał chłodzący --- nie tylko zwiększa on wewnętrzną powierzchnię kanału chłodzącego, ale również układa się bliżej i bardziej równomiernie do konturu elementu, co pozwala osiągnąć znacznie bardziej jednolite i wydajne odprowadzanie ciepła.

Wkładki do form z konformalnymi kanałami chłodzącymi produkowane na urządzeniu do laserowego spiekania metali Farsoon FS271M wykazują większą wydajność chłodzenia w porównaniu z konwencjonalnymi wkładkami do form.

1. Zwiększona wydajność chłodzenia

W celu zbadania efektywności chłodzenia form zaprojektowanych dla tradycyjnych procesów CNC i nowych konstrukcji z chłodzeniem konformalnym, do badania symulacji temperatury użyto oprogramowania Moldex 3D i wybrano obszar koncentracji ciepła do zastosowania w kilku kluczowych punktach testowych na powierzchni elementów z tworzyw sztucznych. W celu najlepszej symulacji warunków procesu chłodzenia, temperatura formy została ustawiona na 35°C, a temperatura wtryskiwanego tworzywa sztucznego na 259°C jako ustawienia testowe. Rozkład temperatury części w czasie rzeczywistym jest wyświetlany w różnych kolorach, aby pokazać obliczony trójwymiarowy rozkład ciepła. Wyniki symulacji pokazują spadek temperatury z 68,38°C do 31,74°C w obszarze zainteresowania elementu z tworzywa sztucznego w tym samym czasie, co stanowi znaczący spadek o 36,64°C.

Dalsze symulacje temperatury analizują obszar wnęki formy.

Cały cykl produkcyjny formy składa się z wielu procesów obejmujących: zamykanie formy, wtryskiwanie stopionego materiału do wnęki formy, ciśnienie i krzepnięcie, proces chłodzenia, otwieranie formy, pobieranie części, itp. Czas potrzebny na chłodzenie zajmuje zwykle dużą część cyklu produkcyjnego, będąc kluczowym czynnikiem w zapewnieniu jakości produktu końcowego. Dzięki technologii dodatkowej Farsoon, czas potrzebny na chłodzenie skraca się z 25 do 13 sekund, co pomaga skrócić cykl produkcyjny z 43,6 do zaledwie 31,6 sekund (jak pokazano na rysunku 5). Firma Ruixiang Mould może zwiększyć swoją miesięczną produkcję, utrzymując jednocześnie wysoki poziom kwalifikowanego produktu końcowego.

"Przyjęcie technologii dodatkowej Farsoon sprawdziło się w produkcji seryjnej. Nasza klamra do foteli bezpieczeństwa, była w stanie skrócić cykl produkcyjny o 28%, przynosi to dużą poprawę wielkości produkcji i jakości części, co przyniosło pozytywny wpływ na naszych klientów." Mówi Pan Zhang, dyrektor generalny w Ruixiang Mould. "Technologia addytywna nie tylko przynosi nam zwiększoną rentowność, ale także wyróżnia nasze produkty i jakość w konkurencyjnej branży formierskiej. Z niecierpliwością czekamy na dalszy rozwój bardziej optymalnych zastosowań z technologią addytywną Farsoon."

www.farsoon.com

English (UK)

English (UK)  Deutsch (Germany)

Deutsch (Germany)