Anspruchsvolle Titan-Teile für das XB-1-Demonstrationsflugzeug erfolgreich auf dem Sapphire-System von VELO3D 3D-gedruckt

Mit der Enthüllung des Überschall-Demonstrationsflugzeugs XB-1 von Boom Supersonic im letzten Herbst im Hangar des Unternehmens in Denver ist der Traum von der Rückkehr zum Überschallflug näher an die Realität gerückt. Während XB-1, wie auch das zukünftige Überschallflugzeug Overture des Unternehmens, die Form der früheren Concorde nachahmt (siehe Seitenleiste), bot XB-1 seinen Schöpfern die Möglichkeit, fortschrittlichere Designs und Fertigungstechnologien zu erforschen, als sie den Concorde-Ingenieuren zur Verfügung standen.

Mit dem Wissen, dass 3D-gedruckte Teile bereits in vielen aktuellen Flugzeugen fliegen, begann das Design- und Ingenieurteam von Boom Supersonic schon früh im Projekt, über den Einsatz der additiven Fertigung (AM) nachzudenken, um einige der komplexesten Teile zu produzieren.

Warum AM? "Es gibt viele Gründe, diese Technologie anderen vorzuziehen", sagt Boom-Ingenieur Byron Young. "Es gibt eine große Designflexibilität bei der Verwendung von 3D-gedruckten Materialien. Man könnte ähnliche Ergebnisse erzielen, indem man mehrere Teile herstellt und sie zusammenschweißt oder verschraubt, oder indem man komplexe Kohlefaserwerkzeuge verwendet. Aber das erfordert viel Entwicklungszeit und oft auch mehr Fertigungszeit."

"Ingenieure versuchen immer, Zeitersparnis in eine Arbeit zu implementieren. Ein Großteil der Zeit und des Aufwands bei der Flugzeugkonstruktion entfällt auf die Verbindungen, die Schnittstellen zwischen den Komponenten. Indem wir direkt für AM konstruieren, können wir die Anzahl der Teile und Verbindungen reduzieren, was ebenfalls Zeit und Nettoaufwand reduziert. Und durch die Konsolidierung von Bauteilen lässt sich eine erhebliche Menge an Gewicht einsparen, was im Flugzeugbau eine wichtige Priorität ist."

Geometrische Freiheit bringt Vorteile beim Leichtbau

Viele der 3D-gedruckten Teile von Boom stehen im Zusammenhang mit der Luftführung und enthalten komplexe Schaufeln, Kanäle und Jalousien. Die Luft, die durch diese Teile geleitet wird, hat teilweise eine Temperatur von über 500 Grad Celsius. Die geometrische Komplexität dieser Teile erforderte einen oberflächenbasierten Designansatz. "Wenn schnell fließende Luft sie berührt, ist uns diese Oberfläche aus Sicht der Effizienz und Leistung wichtig", sagt Young. "Bei der Konstruktion dieser Teile beginnt man also in der Regel mit aerodynamischen Profilen und schneidet, verrundet und verdickt dann die Oberflächen, um das eigentliche massive Teil zu erzeugen. Die daraus resultierenden Teile sind sehr komplex - was bedeutete, dass sie unbedingt mit AM hergestellt werden mussten."

Gene Miller, Applications Engineer bei VELO3D, stimmt dem zu und arbeitete eng mit den Designingenieuren von Boom Supersonic und Duncan Machine Products (DMP) zusammen, dem Lieferkettenpartner, der sowohl den Druck als auch die Nachbearbeitung übernahm. "Boom hat all diese Teile speziell für ihr neuartiges Flugzeug entworfen", sagt er. "Die einzigartigen Arten von Geometrien, die sie für die Strömungsführung geschaffen haben, mit dem Fokus auf Gewichtseinsparungen, konnten nicht mit Blech oder Guss oder auf andere Weise hergestellt werden. Um die Vorteile von komplexem Design und Gewichtsreduzierung zusammen zu nutzen, gab es nur die Möglichkeit, dies mit Metall-AM zu tun."

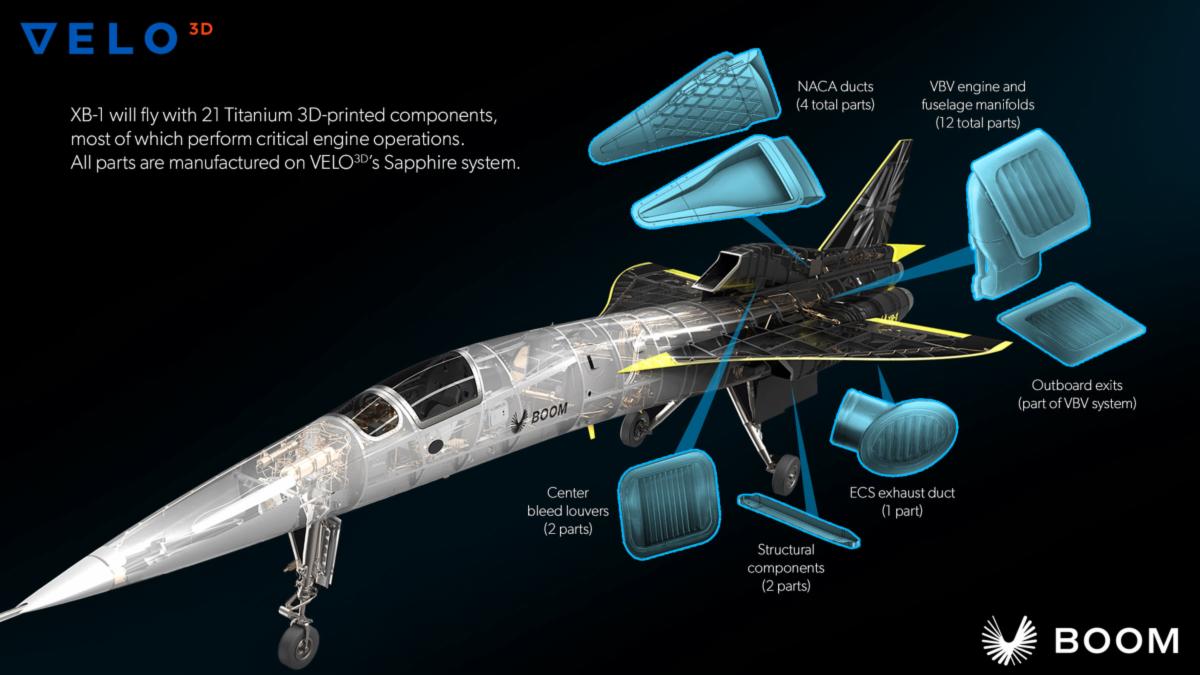

Nachdem das Team von Boom Supersonic bei einigen Versuchsteilen im Jahr 2019 eine Beziehung zu VELO3D aufgebaut hatte, entschied es sich für die Laser-Pulver-Bett-Fusion (LPBF)-Technologie der nächsten Generation des Unternehmens, um eine Reihe von gedruckten Titankomponenten (eine rechte und eine linke Version für viele von ihnen) zu produzieren, die sich in kritischen Bereichen des Flugzeugs befinden. Dazu gehörten Verteiler für das Variable Bypass Valve (VBV)-System, das die vom Triebwerkskompressor abgegebene Luft zur äußeren Formlinie (OML) des Flugzeugs leitet; Austrittsklappen für das Environmental Control System (ECS), das das Cockpit und den Systemraum kühlt; Klappen, die den sekundären Anzapfstrom des mittleren Einlasses zur OML leiten; sowie NACA-Kanäle und zwei Umlenkflanschteile. NACA-Kanäle werden häufig in Hochgeschwindigkeitsflugzeugen verwendet, um Außenluft aufzufangen und in das Flugzeug zu leiten, um die Triebwerksschächte zu kühlen. Alle Teile wurden auf dem VELO3D Sapphire System gedruckt.

In fast allen Fällen war das Sapphire-System in der Lage, die Teile direkt aus den CAD-Daten von Boom zu drucken, wobei die ursprüngliche Designabsicht erhalten blieb. "Wir haben die Flow Pre-Print-Software unseres Systems verwendet, um einige strukturelle Rippen an den dünneren Wänden der NACA-Kanäle hinzuzufügen, die eingeschränkt werden mussten", sagt Miller. "Aber im Großen und Ganzen wurden die anderen Komponenten so gedruckt, wie sie sind, ohne dass das Design beeinträchtigt wurde."

Boom's Young war beeindruckt von der Fähigkeit der Sapphire, die extrem dünnwandigen Designs der Teile präzise zu produzieren. "Das Sapphire-System ermöglichte es uns, Wandstärken von bis zu 20 thou (0,02 Zoll oder 750µ) zu drucken, mit einer Oberflächengüte, die in den meisten Fällen keine zusätzliche Bearbeitung erforderte", sagt er.

Ein weiteres Plus war das hohe Seitenverhältnis (Höhe zu Breite), das durch das berührungslose Überlackierungssystem der VELO3D-Maschine ermöglicht wurde (das jede neue Schicht aus pulverförmigem Metall verteilt, die mit zwei Lasern verschmolzen werden soll). Um Masse zu entfernen, wurden die Flügel an den Entlüftungslamellen des mittleren Einlasses hohl gedruckt und die Teile mit hohen Aspektverhältnissen (sehr dünne Wände entlang langer Spannweiten) konstruiert. „Da unsere Technologie die Möglichkeit bietet, dieses sehr hohe Seitenverhältnis in dieser Art von Design zu drucken, benötigten wir kein überschüssiges Material für die Festigkeit innerhalb der Strukturen und konnten diese Rohrschaufeln ohne Störung durch den Überlackierer sehr hoch wachsen lassen.“ sagt Miller.

Titan, der Fluch der Luft- und Raumfahrtingenieure

Alle Beteiligten sind sich einig, dass eine der größten Herausforderungen des Projekts darin bestand, mit dem Titanmaterial zu arbeiten, das Boom für die 3D-gedruckten Teile ausgewählt hatte. „Einer der positiven Aspekte bei der Verwendung von Titan sind die zulässigen Materialwerte bei Temperaturen“, sagt Aaron Miller, Ingenieur für additive Fertigung bei DMP (keine Beziehung zu Gene). "Bei hohen Temperaturen tritt im Vergleich zu Aluminium oder Kohlefaser weniger Festigkeit auf, und das Verhältnis von Festigkeit zu Gewicht ist höher."

Leichtes, extrem hitzebeständiges Titan, das in der Luft- und Raumfahrtindustrie häufig für kritische Komponenten verwendet wird, gilt jedoch auch als empfindlich und schwierig zu verarbeiten, unabhängig davon, wie es hergestellt wird. Wenn Titan zu schnell abgekühlt wird, wird es spröde und neigt zu Rissen. Witze Aaron: "Titan steht auf der Liste der Dinge, die Maschinisten nicht mögen, direkt hinter Ingenieuren und Inconel [einer Superlegierung]."

Titanteile können konventionell durch Gießen hergestellt werden, das eine langsamere Abkühlrate aufweist, um Risse zu vermeiden, bemerkt Gene. Aber die extrem dünnen Wände in den Flugzeughardware-Designs wären fast unmöglich zu gießen gewesen. "Das ist wirklich eine der treibenden Kräfte beim Einsatz des 3D-Drucks für diese Teile, da wir große, dünnwandige Titanprofile ohne die hohe Ausschussrate von gerissenen Gussteilen drucken können", sagt er.

"Dies war ein Lernprozess auf allen Seiten", räumt Gene ein. „Boom hat eine für uns neue Teilefamilie entworfen, die die Umschläge für Gewichtsreduzierung und dünnwandige Geometrien wirklich vorantreibt. Wir mussten viel lernen, was das Drucken dieser Komponenten aus Titan angeht und was wir von der Druckphysik erwarten können . Wie wird es sich bewegen? Wie wird es sich verschieben? Was kann ohne Unterstützung gedruckt werden und welche Bereiche mussten unterstützt werden, damit das Ergebnis nominal ist? “

Hier ist die Prozesskontrolle entscheidend. Das Halbleiter-Erbe von VELO3D bietet einen intensiven Fokus auf die Qualitätskontrolle. Das Team hat ein einzigartiges, proprietäres AM-Verfahren entwickelt, das die Druckparameter und -sequenzen optimiert, um robuste Titanteile herzustellen. „Dies reduziert die innere Spannung im Substrat, während das Material in Z-Baurichtung aufgebaut wird“, erklärt Gene. "Es verringert die Möglichkeit von Rissen durch Abschwächung der beim Abkühlen entstehenden inneren Spannungen."

Die Qualitätskontrolle ist im gesamten Build integriert, beginnend mit der Flow-Vordrucksoftware, die über das Sapphire-System ausgeführt und mit der Qualitätssicherung von Assure validiert wird. Die vorgefertigte Maschinenkalibrierung erfolgt mit einem einzigen Klick und überprüft automatisch kritische Variablen wie Laserausrichtung, Strahlstabilität, Pulverbettqualität und vieles mehr. In-Process-Metrologie überwacht eine Vielzahl von Schlüsselmetriken und kennzeichnet diese Anomalien. Umfassende Build-Berichte für alle Teile werden zusammengestellt und zur späteren Bezugnahme gespeichert.

Nachbearbeitung leicht gemacht

Nachdem die Titan-Teile von Boom in 3D gedruckt worden waren, konnten sie mit Sägen oder Drahterodieren leicht von der Bauplatte abgeschnitten werden. Die DMP-Maschinisten fanden die Nachbearbeitung im Vergleich zu Teilen, die in anderen AM-Systemen hergestellt wurden, mit denen sie gearbeitet haben, relativ einfach, erinnert sich Aaron.

„Nach dem Abschneiden der Bauplatte hatten wir nur sehr wenig Nachbearbeitung zu tun, abgesehen von der minimalen Entfernung des Trägers“, sagt er. "Sie haben keine winzigen Stützen in kleinen Spalten oder an schwer zugänglichen Stellen, da die SupportFree-Technologie diese nicht mehr benötigt." Die Teile kommen fast fertig aus dem Saphir-System und benötigen nur ein wenig Handarbeit mit einem Schraubendreher oder Schleifer. Wir reiben auch Pilotlöcher (an größeren Teilen, die zusammengefügt werden sollen) mit einer Mühle aus, um sicherzustellen, dass sie die richtige Größe haben. Es ist teilabhängig, aber wahrscheinlich nur eine halbe Stunde Bearbeitung pro Teil, was keine große Sache ist. "

Die Teilegeometrien stellten eine zusätzliche Herausforderung dar, wenn Vorrichtungen zum Halten der Teile während der Endbearbeitung erstellt wurden. "Es gibt so gut wie keine Oberfläche, die in einem Flugzeug perfekt flach oder rund ist, was es schwierig macht, sie zu greifen", sagt Aaron. "Wir haben jedoch nur die CAD-Modelle der Teile verwendet und schnell kundenspezifische Kunststoffvorrichtungen (auf einem separaten FDM-Drucker) entworfen und in 3D gedruckt, die so quadratisch oder abgerundet waren, dass wir sie mit unseren Endbearbeitungswerkzeugen greifen konnten."

Das Teilende direkt aus der Maschine wurde mit einem Profilometer getestet, wobei durchschnittlich etwa 250 RA registriert wurden. „Wenn der Kunde auf 125 RA umsteigen wollte, würde es mit einem Dampfschleifer nur wenige Minuten dauern, um dies zu erreichen“, sagt Aaron. "Bisher hat Boom uns nicht gebeten, die Oberflächenbeschaffenheit ihrer Teile anzuwählen. An diesem Punkt konzentrieren sie sich auf Geometrie und Teilestärke. Wenn jedoch eine glattere Oberfläche benötigt wird, ist dies leicht zu erreichen. "

Die fertigen Teile wurden wärmebehandelt und / oder HIP (heißisostatische Presse) verarbeitet, um die Lebensdauer zu verlängern. „Dies zu tun ist immer eine gute Idee, insbesondere wenn Flugkomponenten vorhanden sind, die beim Start und bei der Landung zyklisch belastet werden können“, sagt Gene. "Überschallflug führt eine Reihe verschiedener Phänomene und Belastungen ein, die man bei herkömmlichen Flugreisen normalerweise nicht sieht." Young fügt hinzu: „Die Hauptkräfte, die angewendet werden, sind im Allgemeinen keine Druckbelastungen, die beispielsweise durch das Durchbrechen der Schallmauer entstehen. In vielen Fällen ist es eine induzierte Belastung, die durch die Gesamtstruktur des Flugzeugs verursacht wird, das sich um Ihr Teil biegt. Wenn Teile mit unterschiedlichen Wärmeausdehnungskoeffizienten aneinander montiert werden, können sich auch erhebliche Spannungen ergeben (dazu gehören neben Titan auch Kohlenstoff-Verbundwerkstoffe und Aluminium). Wenn Sie diese 3D-gedruckten Teile so dünn und flexibel gestalten, können einige dieser Probleme tatsächlich behoben werden. “

Versuchen, lernen und wiederholen - die Partnerschaft trägt Früchte

Die drei Unternehmen, die ihre Köpfe zusammengesetzt haben, um die 3D-gedruckten Teile für den Überschall-Demonstrator XB-1 von Boom Supersonic erfolgreich herzustellen, haben eindeutig viel aus ihrer Zusammenarbeit gelernt. Das Boom-Team stellte fest, dass AM komplexer war, als sie gedacht hatten - aber auch ihre ursprüngliche Designabsicht erfüllen konnte. Und Duncan Machine Products erweiterte seine 3D-Druckkompetenz erheblich und kaufte eine dritte Sapphire-Maschine. Aaron sagt: "Wir bekommen aufgrund unserer Fähigkeiten in der additiven Fertigung viel Neugeschäft."

Zurück in die Zukunft mit Boom Supersonic

Kommerzielle Flüge für Overture, das zukünftige SST des Unternehmens, sollen vor Ende des Jahrzehnts beginnen. Hunderte potenzieller Strecken wurden identifiziert, und zwei große Fluggesellschaften - Virgin Group und Japan Airlines - haben bereits 30 Flugzeuge vorbestellt.

Das Overture-Verkehrsflugzeug von Boom wird eine Flugzeugzelle aus Carbon-Verbundwerkstoff enthalten und untersucht die Verwendung leiser und effizienter Rolls-Royce-Triebwerke, die während einer Überschallkreuzfahrt keine Nachbrenner verwenden.

Der XB-1 von Boom Supersonic, der Demonstrator für Overture im Maßstab von einem Drittel, wurde im Oktober dieses Jahres eingeführt. Die Flugtests sollen 2021 beginnen. Die Ouvertüre in voller Größe wird 2025 eingeführt, und Passagierflüge sollen bereits beginnen das Ende des Jahrzehnts.

www.velo3d.com

English (UK)

English (UK)  Polski (PL)

Polski (PL)