Auf der diesjährigen Hannover Messe stand die Vernetzung aller Produktionsschritte und -prozesse im Mittelpunkt. Dabei wurde klar, dass additive Fertigungsmethoden nicht nur die Herstellung aller Arten von Objekten beschleunigen, ineinandergreifende Arbeitsabläufe sorgen zudem für Einsparungen.

Von Sabine Slaughter

Wer glaubt, dass die Hannover Messe – auch Industriemesse genannt – nichts für Drucker ist, der irrt. Die Industrie ist weit, weit fortgeschritten, wenn es um Vernetzungen, Zusammenwirken von Arbeitsschritten und –prozessen geht. Auch wenn der Weg zu vollständigen Prozesseinheiten und autonom sowie halb-autonom hergestellten Produkten noch weit ist, so ist (fast) jedem Hersteller und auch Vertriebsunternehmen klar, dass die Zukunft digital ist. Die ersten Blaupausen wurden und werden bereits seit Jahren realisiert und auch wenn der Weg zur vollständigen Industrie 4.0 noch weit, ist, so sind es doch die kleinen Schritte, die jedes Unternehmen macht, welche den Ausschlag geben. Genau wie ein Kind laufen lernt, werden erst nur einzelne Bereiche, Funktionalitäten umgestellt, also digitalisiert. Nach und nach werden weitere Bereiche, Schritte, Prozesse hinzukommen. Da Unternehmen nicht von heute auf morgen alles revolutionieren können, dauert dieser Vorgang dementsprechend. Zudem kommen immer wieder Innovationen, Neuerungen hinzu, welche eine langjährige Planung beeinflussen können – und häufig auch Anpassungen zur Folge haben. Das alles in dem Streben möglichst viele Einsparungen zu erzielen wobei die Produktivität gesteigert werden soll. Daneben sollen und müssen auch Markttrends Einfluss nehmen, die im Zeitalter von Industrie 4.0 vom Kunden gefordert werden, wie beispielsweise Individualisierung, aber auch schnelle Lieferungen, flotte und kosteneffiziente Produktion, die sich in Preisen widerspiegelt. Von Rapid Prototyping, also dem schnellen erstellen von Mustern, bis zur Massenproduktion von Teilen und ganzen Produkten deckt die additive Fertigung bereits alle Bereiche ab. Das alles sorgt dafür, dass sich additive Herstellungsmethoden und der Ansatz von Industrie 4.0 ideal ergänzen.

EnvisionTec’s Viridis3D

EnvisionTec’s Viridis3D

So präsentierte EnvisionTec, ein Hersteller für den Druck von 3D-Gußformen für die Metallindustrie, den Viridis3D. Einfache Bedienung, kostensparend und schnell lassen sich die Castings mit ihm erstellen. Ein patentgeschütztes Verfahren ermöglicht es Sandschichten über einen Industrieroboter mit speziellem Druckkopfsystem aufzutragen und diese selektiv mit einem zweiten Material zu binden. Es ist das erste roboterbasierte 3D-Drucksystem, welches Sandgussformen und Kerne direkt vom CAD-Design druckt und bietet das aktuell kostengünstigste Verfahren zur Herstellung von Sandgussformen. Weitere Anwendungen, inklusive des Drucks von PMMA und keramischen Materialien, sind möglich.

Neue Drucker und Applikationen bei Stratasys

Neue Drucker und Applikationen bei Stratasys

Stratasys gab bekannt, dass man als erster Anbieter von 3D-Drucklösungen mit der Pantone Validated-Technologie arbeiten wird, was die Qualifikation und Zulassung zur Simulation von Farben des Pantone Matching Systems (PMS) auf gedruckten Objekten widerspiegelt. Sowohl Stratasys J750 als auch J735 PolyJet 3D-Drucker werden von Pantone als validierte Standards für Farbqualität und Realismus anerkannt. Auf dieser Grundlage werden PolyJet-Lösungen auf die hohen Anforderungen von Designstudios abgestimmt, da sie den Design-zu-Fertigungsprozess synchronisieren. Die Vereinbarung ermöglicht eine einfache und genaue Farbkommunikation zwischen Designern, Modellbauern und Herstellern - mit einer einfachen „Auswahl und Druck"-Farbanpassung an die Pantone-Identitäten.

Der neue Stratasys F120-Drucker ermöglicht es Designer, Ingenieure und Lehrkräfte mit einer einfach zu bedienenden, industrietauglichen additiven Fertigungstechnologie auszustatten. Als jüngstes Mitglied der F123-Serie auf Basis der FDM-Technologie von Stratasys macht die F120 den industriellen 3D-Druck der breiten Masse zugänglich und unterstützt durch eine einfache Steuerung, eigenständige Fernüberwachung, exklusive 3D-Druck-Hardware und extrem hohe Zuverlässigkeit und Reproduzierbarkeit. Große Filamentboxen ermöglichen laut Hersteller 250 Stunden ununterbrochenen Druck. „Während viele Analysten berichten, dass das Einstiegssegment des 3D-Drucks deutlich gewachsen ist, stellen wir fest, dass Unternehmen beim ersten oder zweiten Versuch Schwierigkeiten haben, Modelle auf Produktionsniveau zu erstellen – und das bei der Zuverlässigkeit und Reproduzierbarkeit von hochmodernen Systemen. Dies führt zu einem erheblichen Nachteil für kleinere Designunternehmen und Bildungseinrichtungen. Die Stratasys F120 erfüllt die Anforderungen dieser Kunden und bietet Ingenieur- und Designgruppen die Möglichkeit, auf höchst produktive Weise Bauteile zu drucken – egal ob sich Ihr Büro in einem anderen Gebäude oder auf der anderen Seite der Welt befindet,” so Omar Krieger, EVP- Produkte bei Stratasys.

Partnerschaft mit DSM

Partnerschaft mit DSM

Gemeinsam mit DSM wurde der Stereolithographie-Drucker V650 Flex, entwickelt und markiert den Einstieg des Unternehmens in das Segment der Stereolithographie. Er kombiniert die Leistungsfähigkeit eines großformatigen Systems mit einer konfigurierbaren Umgebung im Hinblick auf die Optimierung einer breiten Palette von Materialien – und bietet höhere Präzision, Auswahl und niedrigere Kosten bei der Entwicklung von 3D-gedruckten Prototypen und Bauteilen.

Unterstützt durch die Partnerschaft mit DSM können Kunden die Qualität und Leistungsfähigkeit der Somos Stereolithographie-Harze mit der Stratasys V650 Flex nutzen. Die bei Stratasys erhältlichen und durch jahrelange intensive Nutzung im Stratasys Direct Manufacturing Servicebüro erprobten DSM Somos-Harze ermöglichen qualitativ hochwertige und langlebige Bauteile herzustellen, welche den Anforderungen einer Vielzahl von Anwendungen gerecht werden. „Sowohl für die hohen Ansprüche der Automobil- und Luftfahrtbranche bis hin zu den Anforderungen an Haltbarkeit und Flexibilität von Konsumgütern verlassen sich Kunden weltweit auf Somos-Materialien, um die leistungsfähigsten Prototypen und Werkzeuge mittels additiver Fertigung zu entwickeln“, sagt Hugo da Silva, VP Additive Manufacturing bei DSM. „Der Einstieg von Stratasys in den Bereich der Stereolithographie ist bahnbrechend für die Industrie. Unsere Zusammenarbeit ermöglicht unseren Kunden einen besseren und flexibleren Einstieg in die Entwicklung langlebiger und zuverlässiger Prototypen und Werkzeuge unter Verwendung des stereolithographischen 3D-Drucks.“

BigRep und Bosch drucken Next AGV

BigRep und Bosch drucken Next AGV

Das Ergebnis der Entwicklungspartnerschaft von BigRep und Bosch Rexroth wurde in einer Messe-Demonstration des komplett 3D-gedruckten NEXT AGV für automatisierte Produktionssysteme präsentiert. Der vollautomatisierte und IoT-integrierte, 5G-vernetzte 3D-Drucker PRO ermöglicht es Ingenieuren funktionale Prototypen, Produktions- und Betriebsmittel, Endanwendungen sowie Produkte in Kleinserie herstellen. Der PRO druckt mit Hochleistungsmaterialien, mit der BigRep MXT-Technologie ausgestattet, einer Extrusionstechnologie mit Dosierfunktion, sowie mit modernster Steuerungstechnik von Bosch Rexroth: Damit liefern diese Drucker eine bislang unerreichte Geschwindigkeit, Präzision sowie Qualität – und bieten volle IoT-Konnektivität für die umfassende Einbettung der Drucker in Industrie 4.0-Anwendungen. „Unsere neuen Drucker sind die Ausgangsbasis für die Fabrik der Zukunft. Für die additive Fertigung eröffnen wir eine neue Dimension, denn wir führen den industriellen 3D-Druck in IoT-integrierte Automationslösungen ein. Die hochleistungsfähigen BigRep-Systeme erfüllen die Anforderungen der Industrie nach präzisen, steuerbaren und effizienten Geräten mit voller Datenintegration”, sagt BigRep CEO Dr. Stephan Beyer. „Damit werden wir den 3D-Druck als innovative Produktionstechnik mit Mehrwert in der Industrie wie unter anderem der Automobil- und Luftfahrtbranche, in der industriellen Produktion, aber auch in der Konsumgüterherstellung fest etablieren.“ „Mittelfristig kann sich die additive Fertigung einer Anpassung an Standards der etablierten Produktionsverfahren nicht entziehen“, hebt Thomas Fechner, Leiter Produktbereich New Business bei Bosch Rexroth, hervor. Die Automatisierung führe dazu, dass die Prozesse reproduzierbar und nachvollziehbar werden. „Ziel ist ein vollständig digitaler Workflow. Die Daten müssen durchgängig von der Kundenbestellung über die CAD-Software und Simulationsumgebungen bis hin zu den konkreten Maschinenbewegungen und der Qualitätssicherung fließen können.“

IoT, Sensorik und Überwachung

IoT, Sensorik und Überwachung

Diese Anforderungen werden vom BigRep PRO erfüllt. Dazu ist er mit industriellen IoT-Lösungen von Bosch Rexroth und Bosch Connected Industry ausgerüstet. IoT-Geräte, Software und intelligente Sensorik, wie beispielsweise ein Vibrationssensor, überwachen transparent alle Betriebs- und Umgebungszustände. Ein weiteres wichtiges Ausstattungsmerkmal des gezeigten Prototypensystems ist ein integrierter 3D-Scanner zur Überwachung der Produktqualität während des Druckvorgangs.

Diese Lösungen verringern den Ausschuss und steigern reproduzierbar die Qualität der gedruckten Bauteile. Gleichzeitig erhöhen sie die Verfügbarkeit der Maschine, da die Software-Lösungen Verschleiß und Fehler erkennen, bevor sie zu einem Maschinenausfall führen. Die Vernetzung des 3D-Druckers von BigRep mit dem industriellen Internet der Dinge gewährleistet die integrierte IoT Gateway Software. Dabei setzt Bosch Rexroth auf Konnektivität mit anderen Maschinen und übergeordneten IT-Systemen, denn nur das ermöglicht die Integration in vernetzte Produktionslinien der Serienfertigung. So können rechenintensive Vorgänge wie die Qualitätsüberwachung in der variantenreichen Fertigung mit Hilfe von 5G in die Cloud oder in fertigungsnahe Edge-Systeme ausgelagert werden. Der NEXT AGV ist ein im 3D-Druck entstandener Prototyp und ein gemeinsames Entwicklungsprojekt von Bosch Rexroth und dem NOWLAB, der Innovationsabteilung von BigRep. Das Gefährt wird über eine induktive Ladeeinheit beim Fahren auf einem Energienetz angetrieben und kann als automatisierter Transporter (Ladekapazität bis zu 250 Kilogramm) dienen oder zusätzliche Arbeiten übernehmen, beispielsweise als mobile Plattform mit einem darauf montierten Roboter.

Der NEXT AGV ist ein im 3D-Druck entstandener Prototyp und ein gemeinsames Entwicklungsprojekt von Bosch Rexroth und dem NOWLAB, der Innovationsabteilung von BigRep. Das Gefährt wird über eine induktive Ladeeinheit beim Fahren auf einem Energienetz angetrieben und kann als automatisierter Transporter (Ladekapazität bis zu 250 Kilogramm) dienen oder zusätzliche Arbeiten übernehmen, beispielsweise als mobile Plattform mit einem darauf montierten Roboter.

Die Konstruktion des NEXT AGV im 3D-Druck bietet zahlreiche Vorteile: Im Gegensatz zum traditionell-manuellen Verfahren (u. a. Metallformung und -fräsung) ist die Herstellung des NEXT AGV im 3D-Druck wesentlich effizienter. Dabei bilden Batterie und Elektronik eine stets gleichbleibende Basisplattform, die um einen Aufbau mit individuell wählbaren Abmessungen ergänzt wird. Ihre Dimensionen lassen sich unkompliziert je nach notwendigen oder sich auch verändernden Anforderungen flexibel anpassen, ohne die Ladekapazität zu verringern – eine entscheidende Voraussetzung für den flexiblen, industriellen Einsatz.

Zwei weitere Kernelemente des NEXT AGV sind spezielle, rundum bewegbare Räder, die aus zwei verschiedenen Materialien 3D-gedruckt wurden, so dass sich die Plattform auch seitwärts bewegen kann, sowie eingebaute Sicherheitstechnik (ebenfalls aus dem 3D-Drucker), deren Sensoren bei Annäherung von Menschen reagieren.

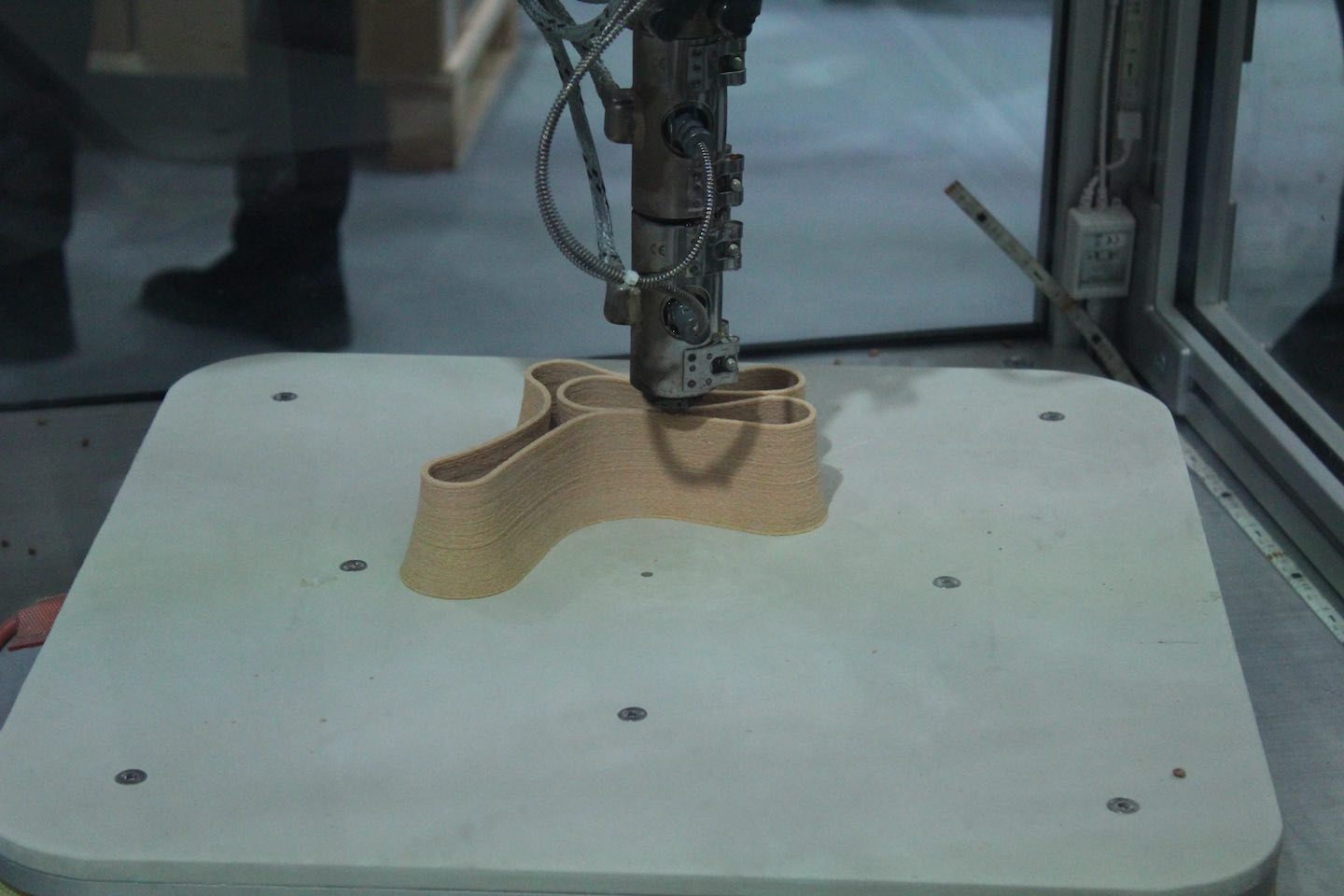

RISE druckt Holz

RISE druckt Holz

Das RISE Research Institutes of Sweden SICS präsentierte den 3D-Druck mit Holz und anderen Materialien. Auch wenn das Material derzeit „nur” aus 40 Prozent aus Holz besteht, ist dieses ein weiterer Schritt, natürliche nachwachsende Materialien für die additive Fertigung einzusetzen. Der Drucker wurde vom schwedischen Institut RISE gebaut und mit ihm lassen sich nicht nur Prototypen von Kanus, Bänken und weiteren Holz-Mischmaterialien bauen, die derzeit aus Plastik bestehen. Das biokomposite Druckmaterial mit einem 40-prozentigen Holzanteil wird von Stora Enso hergestellt. Die DuraSense-Serie zum nachhaltigeren 3D-Drucken von Stora Enso wird zudem mit 48- oder auch 62-prozentigem Holzanteil angeboten.

Erster industrieller LulzBot abgekündigt

Aleph Objects, kündigte den LulzBot TAZ Pro an, seinen ersten industriellen Desktop-3D-Drucker. Die TAZ Pro bietet großen, zweimaterialigen Druck mit der Zuverlässigkeit von LulzBot. Diese Maschine erstellt große funktionale Prototypen, Fertigungshilfen und Print-on-Demand-Teile mit professionellen Ergebnissen.

Grant Flaharty, CEO und Präsident von Aleph Objects, sagt: „Der TAZ Pro ist der erste echte Mehrmaterial-3D-Drucker mit zwei linear betätigten Hot Ends zu einem Prosumer-Preis." Der TAZ Pro ermöglicht Multi-Material-Druck für optimale Teileeigenschaften. Er verfügt über unabhängige, vertikal anhebbare E3D-Hot Ends mit 360-Grad-Teilekühlung und liefert saubere Übergänge zwischen Materialtypen mit ähnlichen Schmelzpunkten. Langlebige und hochfeste Verbundwerkstoffe können im selben Teil bedruckt werden, ebenso wie eine breite Palette von Materialien mit löslichen Trägern für komplexe Drucke. Flexible Materialien mit einer Shore A-Härte von bis zu 85A und industrietaugliche Polymere können ebenfalls im gleichen Druck bedruckt werden. Die gehärteten Stahlkomponenten der TAZ Pro ermöglichen das Drucken mit technischen Polymeren oder hochwärmebeständigen Verbundwerkstoffen, die für typische Desktop-3D-Drucker zu abrasiv sind. Die 3D-Drucker von LulzBot unterstützen eine große Auswahl an Thermoplasten führender Premium-Filamenthersteller, darunter flexible, starre, zusammengesetzte, lösliche, leitfähige, hochfeste und chemisch beständige Materialien.

Atmat zeigt Produktpalette

Atmat zeigt Produktpalette

Das polnische Unternehmen, stellte seine Produktpalette von unterschiedlichen additiven Fertigungsdruckern mit FFF-Technologie vor. Diese reichen von Produktions- und Industriedruckern über Rapid Prototyping, Robotik bis zu Anwendungen im Fahrzeug- und Flugzeugbereich bis zur Architektur. Die Arbeitsflächen reichen von 300 x 300 x 240 Millimeter bis zu 2000 x 1000 x 1000 Millimeter. Neben der Industrie bedient das Unternehmen auch den medizinischen Bereich.

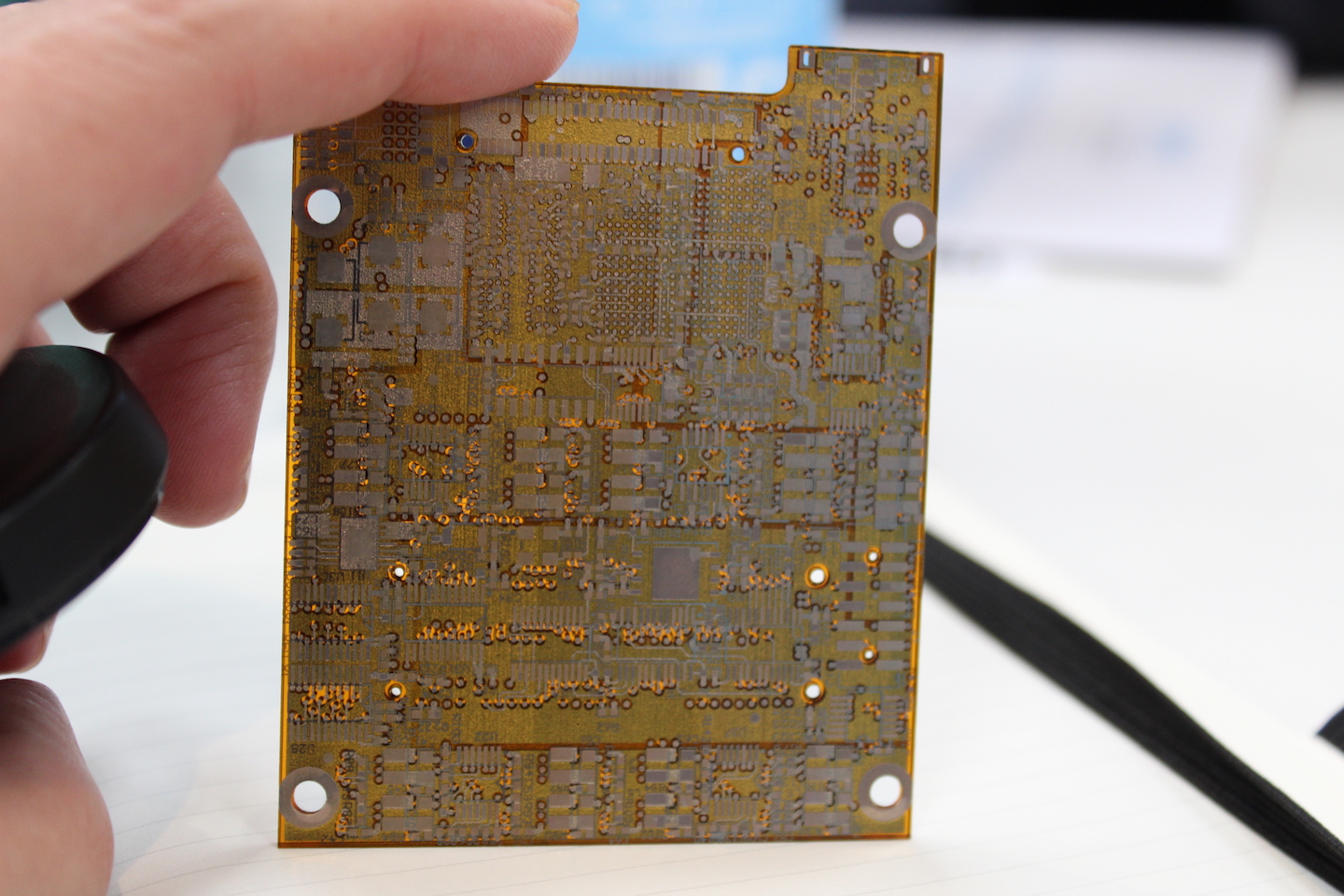

Nano Dimension druckt Leiterplatten

Nano Dimension druckt Leiterplatten

Das Unternehmen präsentiert die weltweit erste Seitenmontagetechnologie für additiv hergestellte Leiterplatten (PCBs). Mit dem DragonFly Präzisions-Additiv-Fertigungssystem von Nano Dimension kann die neuartige Technologie Bauteile auf die Ober-, Unter- und Unterseite der Leiterplatte drucken und löten, was zu einer Steigerung des Platinenraums um bis zu 50 Prozent im Vergleich zu herkömmlich hergestellten Leiterplatten führt. Der zusätzliche Platz durch die seitliche Montage ermöglicht es Konstrukteuren, mehr Funktionalität auf die Leiterplatte zu packen, welches besonders für IoT und Industrie 4.0 relevant ist, da kundenspezifische Designs und Formen zu wachsender Nachfrage führen. „Für Anwendungen wie IoT, bei denen Innovation im Vordergrund steht, ist die Entwicklung neuer elektronischer Produkte in Formen und Größen, die bisher nicht möglich waren, für Konstrukteure entscheidend", sagt Amit Dror, CEO von Nano Dimension. „Durch diese zusätzliche Möglichkeit kann von den Seiten des Boards mehr Funktionalität generiert werden, die auch für die Verbindung mit zusätzlichen Boards genutzt werden kann." Eine weitere wichtige Funktionalität der seitlichen Montage ist die Möglichkeit, eine spezielle Leiterplatte zu erstellen, die in eine Buchse auf einer Hauptplatine gesteckt wird. Durch den Druck dieser Platine und das Einsetzen in den Hohlraum einer zweiten Platine können Anwender Anwendungen, die auf einer generischen Hauptplatine basieren, schnell anpassen.

English (UK)

English (UK)  Polski (PL)

Polski (PL)