Fünfzig Prozent internationale Fach- und Führungskräfte waren unter den 32.851 Besuchern. Dieses bedeutet eine eine 11,1-prozentige Steigerung zum Vorjahr – Zahlen welche sich andere Branchen nur wünschen. Auch die Anzahl der Aussteller in Frankfurt war mit 859 höher als in den letzten Jahren. Von Sabine Slaughter

Die Messe für die additive Fertigung war auch dieses Jahr wieder der Anziehungspunkt für die Branche. Alles was Rank und Namen hat kam nach Frankfurt um neue Produktionsmethoden und –technologien zu inspizieren. Die Anwendungsmöglichkeiten in den verschiedenen Branchen haben sich in den letzten Jahren vervielfacht, viele Projekte sind inzwischen nur mit additiver Fertigung zu realisieren und die Integration in bestehende und neue Fertigungslinien schreitet großen Schrittes voran.

Automatisierung hat in der Fertigungsindustrie einen hohen Stellenwert. Längst ist aus Industrie 4.0 – einem Begriff der in der Vor-Pandemiezeit geprägt wurde – bereits Industrie 5.0 und mehr geworden. Durchgängige Automatisierung aller Prozessschritte ist für Hersteller ein Muß. Hier reichen sich die konventionelle und additive Fertigung bereits vielfach die Hand. Doch nicht nur rein additive Produktionslinien sind im Trend. Die Integration additiver Fertigungsprozesse in bestehende Linien wird zur Normalität und die Qualifizierung von Bauteilen schreitet mit einem atemberaubenden Tempo voran.

Diese Geschwindigkeit bedeutet aber auch, dass die Branche an einem Wendepunkt steht – von einer Nischentechnologie zu einer verlässlichen, anerkannten und bewährten Produktionstechnologie welche auch den Nachhaltigkeitsaspekt positiv beeinflussen kann. Die Vielfältigkeit der Anwendungen, sei es im Maschinen-, Fahrzeug-, Flugzeug- und sogar Raketenbau, in der Medizintechnik, oder auch im Bereich Architektur und insbesondere auch im Nanotechnologie-Bereich sorgt dafür, dass kein Industriezweig von additiver Fertigung ausgeschlossen ist.

Je nachdem welche Halle man betrat, es wimmelte von Besuchern, Ausstellern und vor allem einer Aufbruchstimmung die ihresgleichen sucht. Die geopolitische Situation, wirtschaftlichen Bedingungen, hohe Dynamik und Automatisierungsbestrebungen in allen Industriezweigen gepaart mit den verstärkten Nachhaltigkeitsansprüchen sorgt nicht nur für eine steigende Anzahl von Kooperationen. Die Konsolidierungsphase in der additiven Fertigung hat begonnen, Unternehmen stellen sich in Bezug auf Technologien breiter auf um neue Märkte zu erschließen und individueller auf Kundenanforderungen reagieren zu können.

Gerade die Branche der additiven Fertigung war von jeher von großer Kooperationsbereitschaft geprägt. Um es einmal bildlich darzustellen: Das Rad wird nicht neu erfunden sondern derjenige, der Räder drucken kann wird sich per Kooperation mit einem Unternehmen welches Bremssysteme oder Bremsen produziert mit einem Projekt verbinden. Ein dritter Partner sorgt dann für die Achsaufhängung, ein vierter für den Motor, der nächste für den Innenraum und so weiter. Das Ziel ein Fahrzeug zu bauen wird dann von allen Kooperationspartnern gemeinsam realisiert. Diese Fähigkeit Kernkompetenzen zu bündeln, Patente anzuerkennen und zu schützen und damit allen Beteiligten Wachstumschancen zu ermöglichen war bisher ein einzigartiges Merkmal der Branche. Inwieweit die derzeitige Konsolidierungsphase dieses auch zukünftig möglich macht wird in den nächsten Monaten und Jahren erkennbar.

Automatisierung

Doch nun zu den Trends. Automatisierung wurde bereits genannt, wobei auch roboterbasierte Drucksysteme, Zuführungen und Entladungen dazu gehören. Einen Workflow vom Design bis hin zum Druck, zur Nachbearbeitung und Versand möglichst automatisiert durchzuführen war eines der Ziele von Unternehmen. Die Verzahnung von einzelnen Produktionssschritten, auch unter Integration konventioneller Fertigungsprozesse, in einen möglichst nahtlosen Arbeitsablauf gehört hierzu.

Kein Wunder also, dass sich inzwischen auch viele Software-Unternehmen mit den unterschiedlichsten Automatisierungsgraden in der additiven Fertigung engagieren. Manche decken nur den aktiven Druckbereich ab, andere wiederum die generische Seite der Bauteile im Vorfeld, die Materialeigenschaften und deren Auswirkungen oder auch den gesamten Produktionsprozess inklusive Überprüfung und Zertifizierung der einzelnen Produktionen. Auch am Thema Web-to-Bauteil beziehungsweise –to-Serie wird gearbeitet um eine möglichst reibungslose Auftragsvergabe und Produktion zu gewährleisten.

Groß, größer...

Die Baugröße von Maschinen wurde vielmals vergrößert. Gab es in den letzten Jahren nur wenige Unternehmen welche Geräte im XXL-Maßstab im Portfolio hatten, so hat sich diese Zahl mehr als verdoppelt. Gerade im Bereich Kunststoffmaterialien hat sich die Anzahl mehr als verdoppelt. Dieses ermöglicht es beispielsweise ganze Boote, funktionelle Bauteile oder auch hochkomplizierte Formen zu drucken.

Dieser Trend trifft auch für den Bereich des Metalldrucks zu. Große Bauteile wie beispielsweise Raketentriebwerke, Eisenbahnwagenseitenteile, entweder hochkomplex oder auch tonnenschwer können nun in einem Stück produziert werden. Gerade für die individuelle Produktion von höchst komplexen Maß- und Ersatzteilen welche nicht in großen Mengen produziert werden müssen ist die additive Fertigung eine kostengünstigere zumeist schnellere und effektivere Technologielösung.

Nanotechnologie

Im Medizinbereich sowie bei Elektronik-Bauteilen kommt es oftmals ebenfalls auf die Größe an. Jedoch wird hier häufig auf möglichst kleine Bauteile gesetzt. Wie kann man bestimmte Stoffe im Körper an vorherbestimmte Stellen bringen welche mit herkömmlicher Technologie nicht erreichbar sind? Welche Möglichkeiten gibt es um Schlüssellochoperationen noch sicherer und kleiner zu machen, die Werkzeuge effektiver aber gleichzeitig minimaler damit das umliegende Gewebe oder Organe geschützt werden können? Lassen sich chronische Erkrankungen oder Dauermedikation mittels Mikro- oder auch Nanotechnologie beeinflussen oder verabreichen? Alles dies sind Fragen welche Unternehmen der additiven Fertigung, im Medizinbereich zumeist in Zusammenarbeit oder Kooperationen mit Universitäten, medizinischen Instituten und Krankenhäusern versuchen möglichst patientengerecht zu lösen.

Nachhaltigkeit

Dieses hoch aktuelle Thema wurde von allen Ausstellern aufgegriffen. Neben den Materialherstellern welche nicht nur bei der Gewinnung der einzelnen Bestandteile sehr auf alle Nachhaltigkeitsaspekte achten, ist dieses Thema auch bei den Anwendern und Interessenten sehr hoch im Kurs. Wie lassen sich Bauteile wieder „rückbauen“, die einzelnen Bestandteile möglichst umweltfreundlich entsorgen? Inwieweit gibt es Entwicklungen und Technologien welche bei der Produktion den Anteil schädlicher VOCs, Gase und Auswirkungen reduzieren und vermeiden lassen? Können recycelbare Materialien verwendet werden? Dieses sind einige der Kernfragen welche Unternehmen beschäftigen.

„Die Entwicklung der Formnext beeindruckt jedes Jahr auf Neue“, so Sascha F. Wenzler, Vice President Formnext beim Veranstalter Mesago Messe Frankfurt GmbH. „Die hohe Dichte an Innovationen, Entscheidungsträgern und AM-Experten war unvergleichlich und sorgte für ein einzigartiges Messeerlebnis. Zusammen mit unserer enorm dynamischen Branche zeigt die Formnext den Weg für die künftige Entwicklung modernster Fertigungsindustrien.“

Hier nun einige Exponate, Neuigkeiten und Entwicklungen welche auf der Formnext zu sehen waren:

6K Additive

6K Additive und Metal Powder Works kündigen strategische Partnerschaft an, um reines Kupfer, Kupferlegierungen und Bronze AM-Pulver auf den Markt zu bringen. Es werden die nachhaltigen Produktionstechnologien beider Unternehmen zur Herstellung kugelförmiger Pulver genutzt. Die hohe Ausbeute, die mit dem DirectPowder-Prozess von Metal Powder Works und dem Mikrowellenplasma UniMelt von 6K Additive erzielt werden kann, sorgt für wirtschaftliche Vorteile, eine schnellere Markteinführung und eine nachhaltige Produktion sowohl bei der Erzeugung von Rohstoffen als auch bei der Herstellung dieser Materialien.

Boston Micro Fabrication

Im Bereich der Mikrotechnologie bewegt sich BMF. 3D-gedruckte Veneers für den dentalen Bereich sind beispielsweise dreimal dünner und dabei haltbarer als herkömmliche Produkte. Die kosmetischen Zahnverblendungen werden mit der Projektionsmikro-Stereolithographie (PµSL) von BMF nach Kundenwunsch 3D-gedruckt.

Zudem stellte BMF mit dem microArch S 350 einen Drucker vor, der eine Aufllösung von 25 µm (Mikrometer) bietet. Der microArch S350 basiert auf der patentierten PµSL-Technologie (Projektions-Mikro-Stereolithografie) von BMF. Diese Technik ermöglicht durch einen UV-Lichtblitz mit mikrogenauer Auflösung die schnelle Photopolymerisation von Flüssigpolymerschichten. Mit einem Bauvolumen von 100 x 100 x 50 Millimetern und weniger Projektionszonen erreicht das Drucksystem eine hohe Druckgeschwindigkeit, die sich in der Produktionsumgebung ebenso wie im Labor bemerkbar macht, sowohl bei Teilen im Mikromaßstab mit hochauflösenden Merkmalen, als auch bei kleinen Bauteilen, die hohe Genauigkeit oder Präzision erfordern. „BMF hat sich zum Branchenführer für den Druck von kleinen und mikroskopisch kleinen Teilen entwickelt welche eine hohe Auflösung, Genauigkeit und Präzision im Bereich von 2 Mikrometer und 10 Mikrometer erfordern. Jetzt bringen wir diese Erfahrung in ein noch breiteres Spektrum von Endanwendungen im 25-Mikrometer-Bereich ein", sagte John Kawola, CEO von BMF. "Dieser Drucker ist zwar eher auf Industriekunden ausgerichtet, die einen schnelleren Durchsatz, ein größeres Volumen und mehr Automatisierung benötigen, aber im Ergebnis entsteht eine erstklassige Teilequalität im Vergleich zu anderen DLP-Plattformen. Wir können kaum erwarten zu sehen, was unsere Kunden damit erreichen."

Carbon 3D

Mit dem neuen anpassbaren Hochleistungs-Elastomer EPU 46 erweitert das Unternehmen seine Platform. Neben Materialeigenschaften, Haltbarkeit und Farboptionen lässt sich der Härtegrad individuell festlegen. Sättel, Schuhe oder Griffe lassen sich hiermit produzieren. Es bietet den Kunden die Möglichkeit, die Steifigkeit des Materials fein abzustimmen, ohne die Druckbarkeit zu beeinträchtigen oder die Materialeigenschaften zu verändern. Darüber hinaus treibt EPU 46 die Nachhaltigkeitsbemühungen von Carbon weiter voran, da das Elastomer 40 Prozent biobasiertes Material enthält und für eine lösungsmittelfreie Spinnreinigung und Harzrückgewinnung ausgelegt ist, um den Produktionsabfall zu minimieren.

Create it Real

Eigentlich war die Position von Create it Real eher im Hintergrund: Der 2009 gegründete Software-Entwickler aus Aalborg im Norden Dänemarks belieferte rund zehn Jahre lang zahlreiche Hersteller von 3D-Druckern mit „White-Label-Slicern“ und hatte sich am Markt etabliert. „Die Slicer waren schon immer Teil unserer DNA“, erklärt Gay, Gründerund CTO. Ausgehend von dieser Basis hatten er und seine damals zwölf Mitstreiter die Idee, noch mehr anzubieten, und schlugen ein neues Kapitel in der Unternehmensgeschichte auf: „Wir haben uns mehr auf Anwendungen konzentriert und eine Technologie entwickelt, um programmierbaren Schaum herzustellen“, erklärt Jeremie Gay. Damit lassen sich in einem Bauteil mit dem gleichem Material Bereiche mit unterschiedlichen Härten herstellen. So entstanden unter anderem Einlegesohlen – „und zwar keine Protoptypen, sondern Endprodukte“. Weitere Produkte, für die das Unternehmen eine spezielle Produktionslösung entwickelt hat, sind Sitze (u. a. für Rollstühle, Bürostühle oder Autositze) oder Korsetts.

Equispheres

Unter Verwendung des NExP-1 AM-Pulvers von Equispheres mit seinen sicheren Lagerungs- und Handhabungseigenschaften haben Forscher der SDU erfolgreich Aluminiumteile mit dem hochwertigen, kostengünstigen XM200G Metall-3D-Drucker von Xact Metal gedruckt. Die Vorteile der additiven Fertigung werden durch die Kombination eines speziell entwickelten Pulvers für Metall-AM und Druckmaschinen, die den 3D-Druck zugänglicher machen sollen, für immer mehr Unternehmen zugänglich. „Die Hürden für die Verbreitung von Metall-AM fallen. Dieses Projekt zeigt, dass es Optionen gibt, die die additive Fertigung für Hersteller verfügbar machen, wo und wann immer es für eine bestimmte Anwendung sinnvoll ist", sagt Evan Butler-Jones, Vice-President - Product & Strategy bei Equispheres.

Evolve Additive

Der neue Service für die Teileproduktion Step Parts Now wurde aufgrund der Nachfrage in der Produktion und des Bestrebens von Evolve, den Zugang zu seiner Step-Technologie (Selective Thermoplastic Electrophotographic Process) zu erweitern, ins Leben gerufen. Step ist das einzige Additive Manufacturing (AM)-Verfahren auf dem Markt, das die für den zuverlässigen und wiederholbaren Druck von Endverbrauchsteilen in großem Maßstab erforderliche Genauigkeit, Oberflächengüte und Materialeigenschaften bietet. Step Parts Now ergänzt die Verfügbarkeit von Teilebestellungen über die strategischen Partner von Evolve und deren STEP-Produktionszentren: Fathom Digital Manufacturing mit Sitz in den USA und alphacam GmbH mit Sitz in Deutschland. „Was wir mit STEP Parts Now auf den Weg bringen, ist viel mehr als Teile als Dienstleistung", sagt Jeff Hanson, Senior Vice President of Go-to-Market bei Evolve. „Wir verbessern die Zugänglichkeit zu einer neu identifizierten Technologiekategorie der additiven Fertigung, die endlich die Versprechen der Industrie in Bezug auf Materialien, Funktionen und Skalierbarkeit durch additive Fertigung für die echte Produktion erfüllt."

Farsoon

Mit den Produktionsplattformen FS621M und Flight SS403P-2 präsentierte sich das Unternehmen welche mit Pulverbettfusionstechnologie arbeiten. Das System der Serie 403P von Farsoon ist die Hochtemperatur-Kunststoff-Pulverbettschmelz-Plattform mit über 260 weltweit installierten Einheiten. Im Vergleich zu Maschinen mit einem einzelnen CO2-Laser kann das Flight 403P-Doppellasersystem die Produktivität um das 3-4-fache steigern und zwei komplette Bauvolumina (Zylindergröße 400 × 400 × 540 mm) innerhalb von 24 Stunden realisieren.

Formlabs

Die vollautomatisierte SLS-Nachbearbeitungslösung Fuse Blast komplettiert das Ecosystem der Fuse-Serie von Formlabs, während eine Reihe von Software-Verbesserungen die Druckeinrichtung, den Druck und die Vor- und Nachbearbeitung beschleunigen. Der Fuse Blast liefert Reinigung und Oberflächenglättung innerhalb eines Systems und verfügt über eine automatisierte Trommel, in der Teile ohne manuelle Handgriffe gereinigt und von halbgesintertem oder losem Pulver befreit werden. Weiterhin beinhaltet er einen In-Line-Ionisator, der die Wiederablagerung von Staub verhindert, um stets fühlbar reine Teile zu liefern.

Henkel

Das wachsende Portfolio an Photopolymerharzen mit drei neuen Materialien wurde vorgestellt. Hiermit lassen sich sowohl Prototypen wie auch Endprodukte drucken. Loctite 3D IND3380 ist ein Spezialharz mit elektrostatisch ableitenden Eigenschaften (ESD) und einer hohen Wärmeformbeständigkeit (HDT) von 190°C, das eine hervorragende Steifigkeit, Präzision und Vielseitigkeit bietet. Loctite 3D IND5714 ist ein graues Elastomerharz mit einer hohen Rückstellkraft und hervorragender Beständigkeit gegen zyklische Belastungen. Eine niedrige Shore-Härte in Kombination mit einem ausgezeichneten Kompressionsverhalten und guter Reißfestigkeit macht dieses Material ideal für industrielle Anwendungen. Loctite 3D MED9851 ist ein hochleistungsfähiges, medizinisches Harz mit hervorragenden mechanischen Zug- und Biegeeigenschaften. Die Festigkeit in Kombination mit der Schlagzähigkeit und dem transparenten Aussehen machen dieses Material ideal für eine Vielzahl von Anwendungen in der Medizintechnik.

Hexagon

Das Unternehmen hat eine neue Software-Suite angekündigt, die Hersteller bei der Einführung der additiven Fertigung in industriellem Maßstab unterstützen soll, indem sie für Skalierbarkeit, Zuverlässigkeit und Wiederholbarkeit ihrer AM-Prozesse sorgt. Die "HxGN Additive Manufacturing Suite" basiert auf der langjährigen Erfahrung von Hexagon im Bereich der additiven Fertigung und der Produktion im Maschinenpark. Diese ermöglicht effiziente Konstruktion von Teilen, Reverse-Engineering von Produkten und CAD-unabhängige Modellvorbereitung in DESIGNER, der CAD-Lösung von Hexagon für die Fertigung. Zudem wird die Bauvorbereitung für jeden Metall-Powder Bed Fusion (PBF) AM-Drucker mit hocheffizienten Stützstrukturen und erstklassigem Slicing und Schraffieren mit AM STUDIO durchgeführt. Die Unterstützung der Hersteller bei der schnellen Kostenabschätzung, der Identifizierung von Fertigungsproblemen und der Optimierung von Arbeitsabläufen, Druckstrategien und Bauausrichtung in Simufact Additive wird verbessert. Die Sicherstellung einer hochgradig optimierten, präzisen und effizienten CNC-Nachbearbeitung von AM-Metallteilen mit ESPRIT EDGE von Hexagon, das künstliche Intelligenz nutzt und auf der Technologie des digitalen Zwillings basiert, wird unterstützt.

Chuck Mathews, General Manager, Produktionssoftware bei Hexagon, sagt: „Die additive Fertigung ist eine Technologie, die an der Schwelle zur industriellen Nutzung steht und bereit ist, in größerem Umfang für die Herstellung hochwertiger Teile für kritische Anwendungen in einer Reihe von Branchen eingesetzt zu werden. Diese neue Suite bietet den Herstellern die Fähigkeiten und Werkzeuge, um den Einsatz additiver Technologien durch optimierte Arbeitsabläufe, die den AM-Prozess effizienter, skalierbarer und zuverlässiger machen, zu steigern. Dank der Additive Manufacturing Suite von Hexagon können Hersteller jetzt mit AM pünktlich, budgetgerecht und in größerem Umfang produzieren."

HP

Eine strategische Partnerschaft mit Indo-Mim ist HP eingegangen. Die Kooperation ist ein wichtiger Schritt auf dem Weg, die AM-Technologie von Metallen voranzutreiben und ihre Anwendungen in einer Reihe von Branchen zu erweitern. INDO-MIM hat im Rahmen dieser Zusammenarbeit zunächst in drei HP Metal Jet S100-Drucker investiert und unterstreicht damit sein Engagement in dieser Industrie. INDO-MIM wird außerdem zertifizierter Partner des Digital Manufacturing Network (DMN) von HP, einem Netzwerk führender Hersteller, die internationale Märkte bedienen. Zwei der drei Drucker stehen im INDO-MIM-Werk in Bangalore, Indien. Das Unternehmen setzt einen dieser HP Metal Jet Drucker ein, um neue Materialien zu entwickeln, den zweiten für neue Anwendungen. HP und INDO-MIM erweitern nicht nur ihre additiven Fertigungskapazitäten, sondern entwickeln gemeinsam neue HP Metal Jet-Materialien wie M2-Werkzeugstahl.

Weiterhin wurde eine strategische Partnerschaft mit Materialise abgeschlossen. Zudem wurden Kollaborationen mit BMW und Decathlon vorgestellt. HP arbeitet mit Materialpartnern zusammen, um nachhaltigere Materialien mit hoher Wiederverwendbarkeit zu entwickeln. Gemeinsam mit Arkema entwickelt HP biobasierte Materialien, die aus erneuerbarem Rizinusöl hergestellt werden, und nutzt Biomethan, um den CO2-Fußabdruck weiter zu verringern. Gemeinsam mit Evonik setzt HP mit der Entwicklung des 3D High Reusability PA12 noch stärker auf Nachhaltigkeit. Durch die Verwendung erneuerbarer Energien bei der Herstellung kann das Material dazu beitragen, den CO2-Fußabdruck des üblicherweise verwendeten PA12-Materials um 49 Prozent zu reduzieren, ohne dessen Eigenschaften zu verändern.

Hybrid Software

Die Cloudflow Maker Workflow Software für additive Fertigungslösungen für Binder und Material Jetting im industriellen Maßstab wurde vorgestellt. Die Lösung basiert auf OPC-UA-Standards und gewährleistet die Interaktion mit allen angeschlossenen Geräten und Maschinen. Die Software ist vollständig API-basiert und bietet reibungslose Verbindungen mit allen anderen Systemen - und trägt damit der Tatsache Rechnung, dass es nicht „die eine Lösung für alles" gibt. Die jahrzehntelange Erfahrung beim Jetten des richtigen Tropfens auf die richtige Stelle ist nur eine Sache; bei industrieller Drucksoftware geht es um die Fähigkeit, schnelle, sichere und modulare Lösungen sowie kundenorientierten Support, Wartung und Upgrades anzubieten." Hybrid Software kann auf zwei weitere Quellen zurückgreifen. Zum einen verfügt die Muttergesellschaft Hybrid Software Group mit Meteor Inkjet über den weltweit größten Anbieter von Druckkopfelektronik für Binder Jetting. Die Kombination von Meteor-Hardware mit Hybrid’s eigener Software garantiert einen direkten, sicheren Datenstrom vom CAD bis zum Druckkopf.

Initiative Additive Manufacutring Industrialization Navigator (AM I Navigator)

Siemens, DyeMansion, HP, BASF Forward AM und EOS navigieren AM-Anwender durch die komplexe Landschaft der additiven Fertigung und bietet Additive Manufacturing (AM)-Anwendern eine individuelle Beratung mit einem umfassenden Ansatz, um sich in der Komplexität der sich entwickelnden Landschaft des industriellen 3D-Drucks zurechtzufinden. Das ganzheitliche Reifegradmodell bildet die Stufen der Industrialisierung in der AM-Industrie ab und erhöht die Interoperabilität in der additiven Fertigung. Das Modell definiert die Stufen des industriellen 3D-Drucks entlang der gesamten Prozesskette vom Material über die Maschine bis hin zur Automatisierung. Darüber hinaus hilft die Schaffung eines gemeinsamen Verständnisses der verschiedenen Stufen AM-Anwendern, Wege zur Skalierung und Integration der additiven Fertigung in traditionelle Produktionsabläufe zu finden.

Matsuura

Neben den MATSUURA Werkzeugmaschinen und den eigenen additiven Metall-Hybridmaschinen der Lumex-Serie, der HP Multi Jet Fusion 3D Drucker und der Finishing-Systeme von DyeMansion bietet MATSUURA nun auch 3D Drucker der Marke Sinterit an Die SLS 3D-Drucker „Lisa X“ der Marke Sinterit werden in Deutschland zukünftig von Matsuura vertrieben. Die hauseigenen additiven Hybridmaschinen der LUMEX Serie sind für die Fertigung von hochpräzisen Metallbauteilen geeignet, die HP Multi Jet Fusion Drucker decken den Bedarf an Maschinen für die industrielle Produktion von funktionellen Kunststoffteilen. Die post-processing-Systeme von DyeMansion bieten eine vollständige und voll integrierte End-to-End-Lösung für alle Nachbearbeitungsschritte.

Nikon SLM Solutions

Nikon SLM Solutions und Materialise stellen eine Zusammenarbeit vor, um die nächste Generation von Materialise Bauprozessoren (BP) zu entwickeln, die auf Nikon SLM Solutions-Drucker zugeschnitten sind und sich nahtlos in die CO-AM-Plattform von Materialise integrieren lassen. Mit der zunehmenden Umstellung der Hersteller auf die additive Fertigung (AM) von Metallkomponenten für den Endverbraucher steht die Forderung nach verbesserter Teilequalität, wettbewerbsfähigen Preisen und schneller Produktion im Vordergrund. Diese Zusammenarbeit bietet Herstellern innerhalb der offenen Nikon SLM-Architektur die Möglichkeit, ihre 3D-Druckprozesse mit einer hohen Autonomie auszustatten.

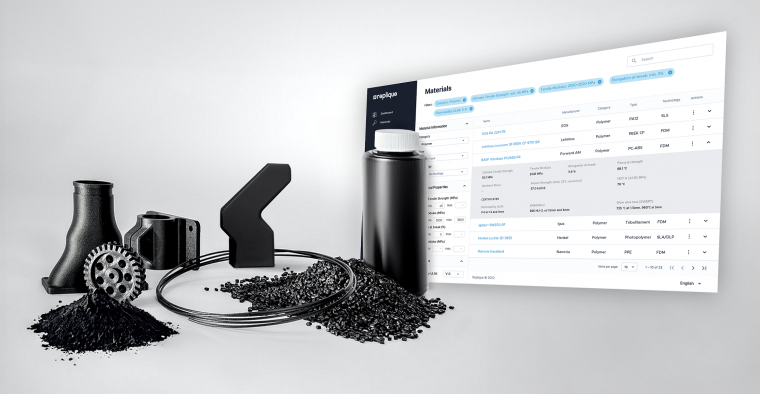

Replique

Der Anbieter einer dezentralen 3D-Druckplattform stellt sein Material-Knowhow zur Verfügung und vereinfacht damit die industrielle Nutzung. Sorgfältige und kompetente Materialauswahl ist entscheidend für die Machbarkeit von AM-Projekten. Bisher war dies jedoch ein manueller und mühsamer Rechercheprozess. Mit Repliques Materialdatenbank können Anwender nun von einer benutzerfreundlichen Plattform profitieren, die es ihnen ermöglicht, das ideale Material für ihre individuellen Anwendungen auszuwählen. Dies spart nicht nur Zeit und Kosten, sondern sichert auch die Qualität des additiv gefertigten Bauteils hinsichtlich materialtechnischer Anforderungen. Die Features der Materialdatenbank umfassen unterschiedliche Filtermöglichkeiten, wie beispielsweise nach technischen Daten, Normen und Anwendungsfeldern.

Roboze

Mit dem Fokus auf Innovation und Nachhaltigkeit definiert das Unternehmen die Energie-Landschaft neu. Die fortschrittlichen Materialien und Technologien sorgen laut Roboze für verminderte Betriebskosten. Die Anlagen sind effizienter, erfordern weniger Wartung und verursachen geringere Gesamtbetriebskosten, was zur Optimierung der Unternehmensbilanzen im Energiesektor beiträgt. Die Wahl des richtigen Materials ist im Energiesektor von entscheidender Bedeutung da hier Zuverlässigkeit und Leistung von grundlegender Bedeutung sind. Roboze hat fortschrittliche Materialien entwickelt, die diese Anforderungen erfüllen.

Der ARGO 1000 ist der größte 3D-Drucker auf Pellet-Basis, der mit einer bis zu 180 Grad Celsius beheizten Kammer ausgestattet ist, um schnell großformatige Teile aus unglaublich starken Superpolymeren und Verbundwerkstoffen herzustellen. Dank seines großen Arbeitsvolumens – 1.000 x 1.000 x 1.000 Millimeter - ist es möglich, größere Komponenten und eine größere Anzahl von Teilen in einem einzigen Auftrag zu drucken, so dass unterschiedliche und wechselnde Anforderungen erfüllt werden können.

Stratasys

Der neue F3300-Drucker wurde für leistungsorientierte Hersteller entwickelt und erweitert das Spektrum der Produktionsmöglichkeiten. Er bietet Herstellern das breiteste Angebot an FDM-Druckern der Spitzenklasse.

Xaar

Xaar hat eine Partnerschaft mit dem innovativen 3D-Druckunternehmen Lincsolution Inc. angekündigt. Die Nitrox- und Aquinox-Druckköpfe von Xaar werden von Lincsolution in seinen neuesten Binder Jet Metall-3D-Druckern eingesetzt, da sich das Unternehmen auf die Bereitstellung neuer Maschinen für den Formen-, Vorrichtungs-, Automobil- und Massenanfertigungsbereich konzentriert.

English (UK)

English (UK)  Polski (PL)

Polski (PL)