4D Concepts realisiert thermoplastische Hochleistungsprototypen für Hightech-Anwendungen

Der 3D-Druckdienstleister und Entwicklungspartner 4D Concepts hat sein Portfolio um die kurzfristige Bereitstellung thermisch und mechanisch anspruchsvoller High Performance Prototypen aus modernen Hochleistungskunststoffen erweitert. Die verfahrenstechnische Grundlage dafür bildet ein neuer 3D-Drucker von Intamsys. Neben zahlreichen Thermoplasten wie PEEK, PEKK und PPSU verarbeitet er unter anderem auch die Polyetherimide der Ultem®-Familie. Damit empfiehlt sich 4D Concepts nunmehr als Premiumpartner für die Konstrukteure und Entwicklungsingenieure der Luftfahrttechnik, des Automobilbaus sowie der Lebensmittel- und Medizintechnik.

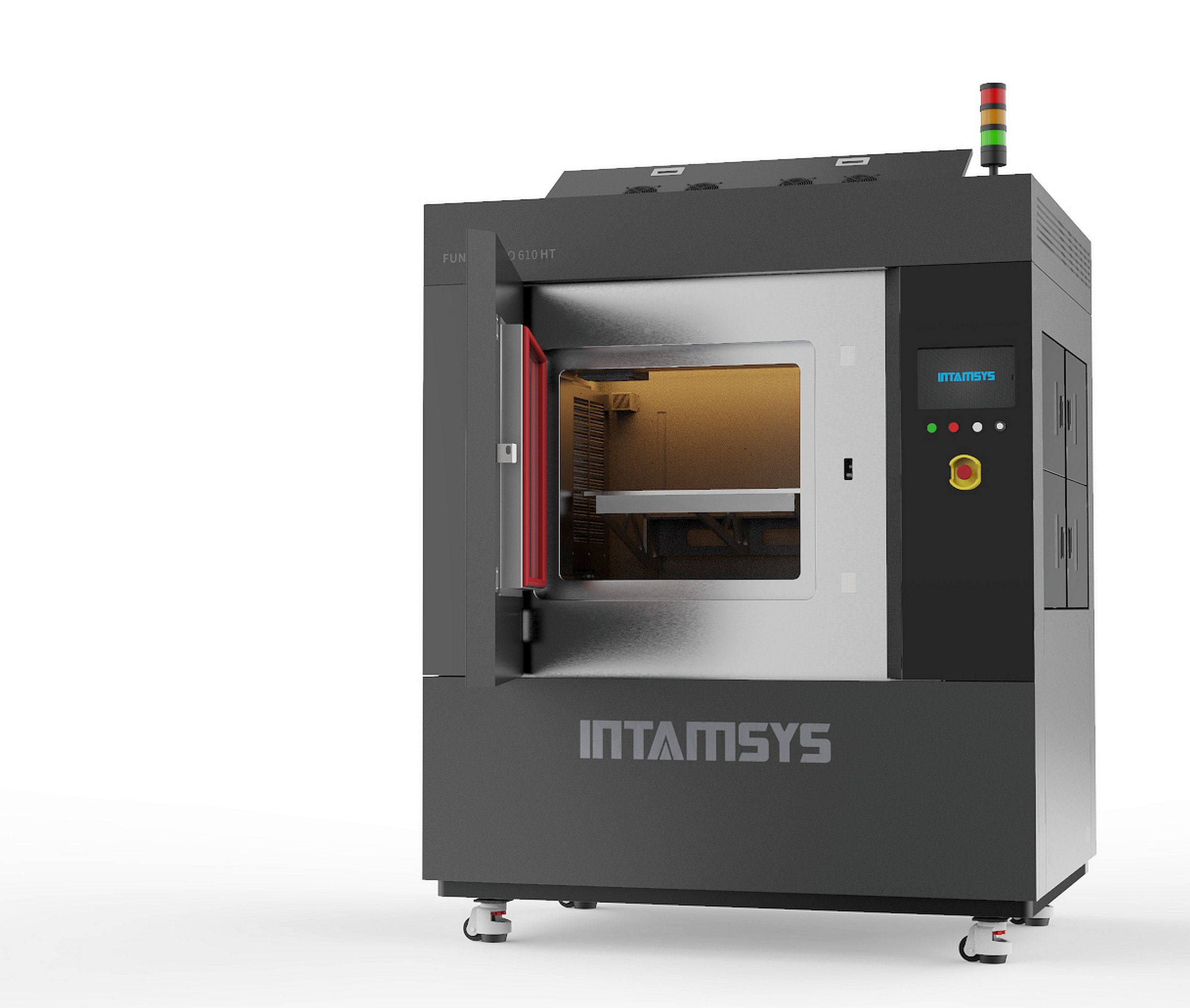

Temperaturstabil bis 315° C, zugfest bis 60 MPa, chemikalienbeständig sowie mitunter flammhemmend und biokompatibel – das sind nur einige der herausragenden Merkmale jener Thermoplaste, aus denen 4D Concepts seit einigen Wochen hochleistungsfähige Prototypen und Vorserien fertigt. Im Mittelpunkt des Geschehens steht dabei ein neuer 3D-Großformatdrucker der aktuellen Funmat-Generation von Intamsys, der einen Bauraum von 610 x 508 x 508 mm bietet und im Herbst 2021 in Betrieb genommen wurde. Mit dieser innovativen Anlage, die nach der FFF-Methode (Fused Filament Fabrication) arbeitet, ist das Unternehmen in der Lage, eine große Palette an High-End-Kunststoffen mit thermisch und mechanisch exzellenten Eigenschaften zu verarbeiten. Dazu zählen unter anderem PEEK, PEKK, PPSU, PC, PA sowie ABS, ASA und HIPS – zum Teil auch in ihren kohle- und glasfaserverstärkten Varianten. Schon mit dieser Materialauswahl kann 4D Concepts zahlreiche Anforderungen seiner Hightech-Kunden abdecken. Von entscheidender Bedeutung allerdings ist, dass sich der neue 3D-Drucker auch für die Anwendung der Ultem®-Polyetherimide eignet. Denn gerade die Filamente aus diesem Material stehen hoch im Kurs bei der Realisierung von Prototypen sowie zertifizierten Vor- und Nullserien für die Luft- und Raumfahrt, die Automobilbranche, den medizin- und lebensmitteltechnischen Apparatebau sowie die Petro- und Fluidtechnik. Insgesamt vergrößert 4D Concepts durch die Ausweitung seines 3D-Printing-Angebots und seines Werkstoff-Portfolios den Freiraum für die Produktentwickler und Konstrukteure erheblich.

Zertifizierte Innovationen

Bei den speziell für die Verfahren der additiven Fertigung entwickelten Thermoplasten der Ultem®-Familie handelt es sich um Hochtemperatur-Kunststoffe von außergewöhnlich hoher Festigkeit und Steifigkeit. Sie überzeugen durch elektrische isolierende Eigenschaften, höchste Durchschlagfestigkeiten, eine mitunter hohe Chemikalienresistenz sowie eine hohe Flammwidrigkeit, minimale Rauchentwicklung und geringe Toxizität. Bei den zwei Varianten dieser Polyetherimide, die 4D Concepts in sein Materialangebot aufgenommen hat, handelt es sich konkret um Ultem® 9085 und Ultem® 1010. Dabei ist Ultem® 9085 besonders geeignet für Prototypen der Aerospace-, Satelliten-, Raketen- und Eisenbahntechnik. Das Material ist flammhemmend, nach UL94 zertifiziert und entspricht der OSU 65/65 (analog zu FAR 25.853). Die Variante Ultem® 1010 hingegen verfügt über die Zertifizierungen NSF51 (Lebensmittelkontakt) und ISO 10993 (Biokompatibilität, Sterilisierbarkeit). Da sie außerdem dauerbeständig gegen Heißwasser und Dampf ist, eignet sie sich auch für die Dampfsterilisation. Typische Modelle und Prototypen, die aus diesen High-End-Filamenten gefertigt werden, sind bis etwa 200° C temperaturfeste Antriebskomponenten, Gasführungen und Dichtungselemente sowie Turbinenschaufeln – um nur einige Beispiele zu nennen.

Keine Spielwiese für Greenhorns

Die Anwendung von High-End-Filamenten aus Hochleistungskunststoffen wie den Ultem®-Polyetherimiden ist keine Angelegenheit für Neulinge auf dem Gebiet des 3D-Printings. Sie erfordert sowohl vielfältige Kompetenzen auf den Gebieten der Werkstoff- und Fertigungstechnik als auch einen entsprechenden Maschinenpark. Mit über 25 Jahren Erfahrung und einem Leistungsspektrum, das alle Prozess- und Iterationsstufen der modernen Produktentwicklung abdeckt, gehört 4D Concepts hier zu den ersten Adressen im Markt. Als entscheidender Faktor erweist sich dabei immer wieder, dass sich das Unternehmen bewusst als Technologie-Werkstatt und kreativer Innovationspartner seiner Kunden definiert – von der Idee zur Bauteil-Konstruktion über die Herstellung von Einzelteilen bis hin zur Realisierung von Kleinserien.

Zum Ausdruck kommt dieses Selbstverständnis insbesondere dadurch, dass die Ingenieure und Designer von 4D Concepts jedes Entwicklungsprojekt flexibel und individuell auf die Vorgaben und Bedingungen des Auftraggebers abstimmen. Das Fundament dafür bilden die zahlreichen Kernkompetenzen des Unternehmens. Sie umfassen neben einem breit gefächerten Werkstoff-Wissen sowohl die 3D-Konstruktion (SolidWorks, Catia u.a.) als auch alle derzeit relevanten 3D-Druck-Technologien (Lasersintern, Stereolithographie, Polyjet, Multijet, FFF) sowie die Vor- und Kleinserien-Fertigung im Vakuumguss und Reaction Injection Moulding (RIM). Außerdem beherrscht 4D Concepts die fundamentalen Disziplinen der klassischen Bearbeitungs- und Oberflächentechnik. Als Premiumlösung für die Realisierung von funktionalen Prototypen aus High-End-Kunststoffen fügt sich auch die Verarbeitung der Ultem®-Filamente im neuen 3D-Großformatdrucker nahtlos in dieses Portfolio ein.

www.4dconcepts.de

English (UK)

English (UK)  Polski (PL)

Polski (PL)