Beteiligt an verschiedenen Aspekten der traditionellen Fertigung, sind Formen ein wesentlicher Bestandteil der modernen Fertigungsindustrie --- Sie produzieren Qualitätsteile mit großer Effizienz und Rentabilität.

Diese Facetten sind für die Automobilindustrie von größter Bedeutung: Komplexität der Teile, Oberflächengüte, Größengenauigkeit und andere Merkmale sind treibende Faktoren für die Einführung besserer und anspruchsvollerer Formen. Traditionelle Methoden der Formenherstellung können diese Anforderungen nur schwer erfüllen. Der Marktführer Ruixiang Mould Co., Ltd. in Shantou, China, produziert jedes Jahr große Mengen an Automobilteilen zur Prüfung und Validierung. Die Fähigkeit, Produktionswerkzeuge für diese Teile zu erstellen, ist zu einem entscheidenden Wettbewerbsfaktor auf dem Formenmarkt geworden.

Die Herausforderung:

Gegenstand des Interesses ist die Herstellung eines Formeinsatzes für die Serienproduktion von Kunststoff-Sicherheitsgurten für Automobilrücksitze, die in einem typischen Spritzgießverfahren hergestellt werden. Der kontrollierte Fluss und die Abkühlung des verflüssigten Kunststoffmaterials sind entscheidend für das fertige Kunststoffteil. Die Wärmeenergie des flüssigen Kunststoffs muss während des gesamten Kühlvorgangs gleichmäßig in der Form abgeführt werden. Daher ist die Art und Weise, wie die Kühlkanäle der Form gestaltet sind, entscheidend für die Qualität des Formteils.

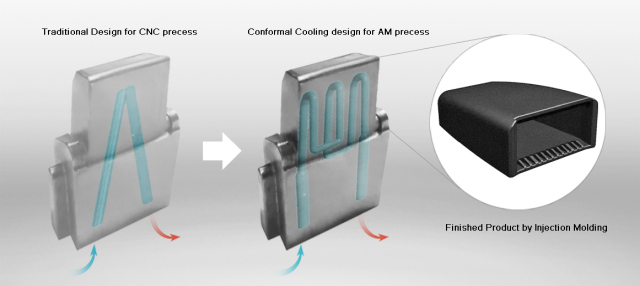

Vor der Einführung der Additive Manufacturing (AM)-Technologie basierte der traditionelle Herstellungsprozess für diese Form auf einem CNC-Verfahren, das nur linear geformte Kühlkanäle herstellen konnte, die einen unterschiedlichen Versatz zur Formoberfläche aufweisen.

All diese Faktoren veranlassten Ruixiang Moulding dazu, neue Design- und Fertigungslösungen zu erkunden. Nachdem Ruixiang seit 2017 die metalladditiven Systeme Farsoon FS271M einsetzt, ist das Unternehmen in der Lage, ein optimiertes Formdesign mit 18Ni300-Material additiv herzustellen, um die Kühleffizienz zu erhöhen und die Produktionszeit zu reduzieren. Es bietet eine noch nie dagewesene Freiheit in der Flexibilität des Kühlkanaldesigns. In diesem Anwendungsfall ist der Einsatzteil der Form der Bereich mit der größten Wärmekonzentration, was eine höhere Dichte und Komplexität des Kühlkanaldesigns erfordert. Deshalb wurde auf dem FS271M ein brandneues konformes Kühlkanaldesign entwickelt und produziert --- es vergrößert nicht nur die innere Oberfläche des Kühlkanals, sondern liegt auch näher und gleichmäßiger an der Bauteilkontur, wodurch eine wesentlich gleichmäßigere und effizientere Wärmeabfuhr erreicht wird.

Formeinsätze mit konformen Kühlkanälen, die auf der Metall-Lasersinteranlage Farsoon FS271M hergestellt werden, zeigen eine höhere Kühleffizienz als herkömmliche Formeinsätze.

1. Verbesserte Kühleffizienz

Um die Kühleffizienz von Formen zu testen, die für herkömmliche CNC-Prozesse und neue Designs für konforme Kühlung entworfen wurden, wurde die Moldex 3D-Software für den Temperatursimulationstest verwendet und der wärmekonzentrierte Bereich wurde für die Anwendung mehrerer wichtiger Testpunkte auf der Oberfläche der Kunststoffkomponenten ausgewählt. Um die Bedingungen des Kühlprozesses bestmöglich zu simulieren, wurde die Werkzeugtemperatur auf 35°C und die Temperatur des eingespritzten Kunststoffs auf 259°C als Testeinstellungen festgelegt. Die Echtzeit-Temperaturverteilung des Teils wird in verschiedenen Farben dargestellt, um die berechnete dreidimensionale Wärmeverteilung zu zeigen. Die Simulationsergebnisse zeigen einen Temperaturabfall von 68,38 °C auf 31,74 °C im interessierenden Bereich des Kunststoffbauteils in der gleichen Zeit, eine signifikante Abnahme von 36,64 °C.

In weiteren Temperatursimulationen wird der Bereich der Werkzeugkavität analysiert.

Der gesamte Zyklus der Formherstellung setzt sich aus mehreren Prozessen zusammen, darunter: Schließen der Form, Einspritzen des geschmolzenen Materials in die Formkavität, Druck & Erstarrung, Abkühlungsprozess, Öffnen der Form, Entnahme des Teils, usw. Die für die Kühlung benötigte Zeit nimmt in der Regel einen großen Teil des Produktionszyklus ein und ist ein Schlüsselfaktor für die Qualität des Endprodukts. Dank der Additivtechnologie von Farsoon wird die für die Kühlung benötigte Zeit von 25 auf 13 Sekunden reduziert, was dazu beiträgt, den Produktionszyklus von 43,6 auf nur 31,6 Sekunden zu verkürzen (wie in Abbildung 5 dargestellt). Ruixiang Mould kann seinen monatlichen Ausstoß erhöhen und dennoch eine hohe Rate an qualifizierten Endprodukten beibehalten.

"Der Einsatz der additiven Technologie von Farsoon hat sich in der Serienproduktion bewährt. Unsere Sicherheitssitzschnalle, konnte den Produktionszyklus um 28% verkürzen, es bringt eine große Verbesserung des Produktionsvolumens und der Teilequalität, was sich positiv auf unsere Kunden auswirkt." Sagt Herr Zhang, General Manager bei Ruixiang Mould. "Die additive Technologie bringt uns nicht nur eine höhere Rentabilität, sondern differenziert auch unsere Produkte und die Qualität in der wettbewerbsintensiven Spritzgussbranche. Wir freuen uns darauf, mit der Additivtechnologie von Farsoon weitere optimale Anwendungen zu entwickeln."

www.farsoon.com.

English (UK)

English (UK)  Polski (PL)

Polski (PL)