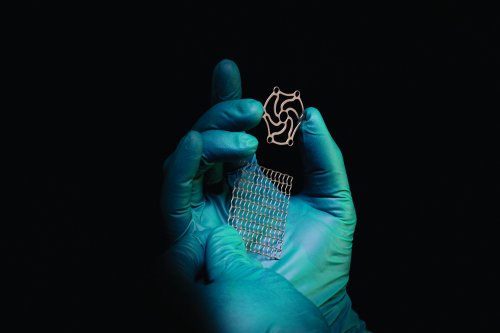

Die von Precision Micro hergestellten photochemisch geätzten Titan-Teile erfüllen die höchsten Ansprüche an den Sauberkeitsgrad und könnten somit Medizingeräteherstellern Zeit und Kosten sparen.

Sidebar

Applications

Additive Herstellung beweist dass sie auch Medizin kann

Geplant war das „große Outcoming“ so nicht, von einer Minute zur anderen, sprichwörtlich wie „ins Wasser geworfen“. Aber die aktuellen Entwicklungen rund um den SARS-CoV-2 Virus, dessen Auswirkungen die Krankheit COVID-19 hervorrufen, haben vieles bereits jetzt verändert. Vorgewarnt über diese Pandemie waren alle, vorbereitet die meisten – aber die Auswirkungen übertreffen alle Planungen. Da das Virus auch die Atemwege und die Lungen angreift, müssen viele nicht nur in Quarantäne, sondern die schweren Fälle auch stationär in Krankenhäuser – und zumeist auf Intensivstationen. Diese müssen kurzfristig ausgebaut und um medizinisches Gerät erweitert werden. Geräte jedoch, welche zumeist nicht direkt vorhanden oder verfügbar sind. Hier kam die additive Fertigung plötzlich und für viele recht unerwartet zu Hilfe. Den Freischwimmer oder auch Fahrtenschwimmer und weitere Prüfungen hat die additive Fertigung jedoch bisher gut bestanden. Von Sabine Slaughter.

Reimagining Knieersatz mit additiver Technologie und künstlicher Intelligenz

Der italienische Hersteller medizinischer Implantate REJOINT führt die Massenanpassung und Therapiepersonalisierung durch eine Kombination von Electron Beam Melting (EBM) und computergestützter Analyse der intra- und postoperativen Datenerfassung durch IoT-verbundene sensorisierte Wearables ein.

3D-Drucktechnologie unterstützt Erdmännchen im Zoo von Cincinnati bei der Nachahmung wilder Verhaltensweisen

Ingenieurwesen trifft Zoologie in einer neuartigen Zusammenarbeit zwischen dem Zoo und GE Additive

Formnext - Viel Neues, viele Weiterentwicklungen und vor allem viele neue Materialien

Mit 852 Ausstellern und 34.532 Besuchern, einem Plus von mehr als 8.000 Besuchern im Vergleich zum Vorjahr hat sich die Formnext zur Leitmesse für alles rund um die additive Fertigung gemausert. Die Frankfurter Messehallen waren von morgens bis abends randvoll wobei viele Besucher mehr als nur Inspirationen für künftige Projekte fanden und lebhafte Diskussionen, insbesondere auch über Materialien stattfanden. Von Sabine Slaughter

Reaktion von Formlabs zu Covid19: Gesichtsschutzschilde

Formlabs hat Hunderte von Anfragen bearbeitet, Dutzende von potenziellen Anwendungen für 3D-Druckprodukte evaluiert und unterstützt nun eine Handvoll Projekte mit hohem Wirkungspotenzial. Die aktuellen Schwerpunktbereiche wurden auf der Grundlage der klinischen Nachfrage, der technischen Machbarkeit und der regulatorischen Auswirkungen ausgewählt. Zu den vorrangigen Bereichen gehören Testsatzabstriche, Beatmungsspalter und Gesichtsschutzschilde. Sobald die Designs von der medizinischen Gemeinschaft getestet und validiert sind, verfügt Formlabs über die Ressourcen, um die Produktion auf Zehntausende von Teilen pro Woche zu skalieren. Wir sind bereit, unsere internen Ressourcen und die Gemeinschaft qualifizierter Freiwilliger zu engagieren, um Teile für Anbieter im Gesundheitswesen auf der ganzen Welt zu produzieren.

MakerBot erweitert die METHOD Platform weiter mit neuem Nylonmaterial

MakerBot Nylon ermöglicht fortschrittliches funktionales Prototyping und die Produktion von Endanwendungsteilen;

2019 ist ein gutes Jahr für MakerBot-Material. Zum Jahresende bietet das Unternehmen acht Materialien für METHOD.

BERÜHREN, UM ZU GLAUBEN

Mit dem einzigartigen Sandstrahlsystem von Norblast, Weerg setzt die Messlatte in Sachen 3D-Qualität höher, glättet bei Berührung und Sicht

Kostenreduktion durch additive Fertigung

Kleine Stückzahlen, große Teilevielfalt und hohe Materialanforderungen für die Produktion von Plasmabeschichtungsanlagen sind die täglichen Herausforderungen der Inocon Technologie GmbH. Durch die additive Fertigungsanlage und das Hochtemperaturdruckmaterial der Firma EVO-tech werden bei der Produktion einiger Teile bis zu 90 % Kosten eingespart.

Einlegesohlen bequem per 3D-Druck herstellen

Komplett digitalisiertes Verfahren fast ohne Abfälle

Maßgeschneiderte Produkte aus TPU von Covestro

Neue Herausforderungen für den Bau, aber fast grenzenloses Design

3D-Druck könnte und wird auch irgendwann eine ganze Branche umkrempeln, herkömmliche Gewerke erhalten neue Bedeutung, bisher geltende Standards werden in Frage gestellt, neue Baustoffe erforscht, Regularien müssen neu festgelegt werden, wobei insbesondere im Bereich Architektur Nachhaltigkeit, Design und Vielfältigkeit bei reduzierten Kosten den Markt „auf den Kopf stellen“ werden.

English (UK)

English (UK)  Polski (PL)

Polski (PL)