Der 3D-Druck entwickelt sich vom Nischenverfahren zur Großserientechnologie. Evonik liefert maßgeschneiderte Materialien für alle wichtigen Technologien und treibt die Entwicklung von Druckern der nächsten Generation voran.

In der industriellen Fertigung ist ein Paradigmenwechsel im Gange. Normalerweise muss Kunststoff verschmolzen und in vordefinierte Formen gegossen oder gepresst werden, um das entsprechende Element herzustellen. Wo diese Formgebungsverfahren an ihre Grenzen stoßen, springen additive Verfahren ein: Auf Basis eines digitalen dreidimensionalen Bauplans wird Material schichtweise auf eine Grundfläche aufgetragen. Nach jedem Auftrag wird die Oberfläche um einen Bruchteil eines Millimeters abgesenkt und eine weitere Schicht aufgetragen. So entsteht in kürzester Zeit eine dreidimensionale Struktur, die exakt der digitalen Vorgabe entspricht - ohne spezielle Formen oder aufwändige Nachbearbeitung.

Additive Verfahren - üblicherweise als 3D-Druck bezeichnet - werden bisher vor allem für Prototypen und Modelle eingesetzt. Die Vorteile liegen auf der Hand: Ist das Ergebnis nicht optimal, wird der Datensatz einfach geändert und der Druck wiederholt. Zudem ist die konventionelle Fertigung bei Produkten, die nur in Kleinserien benötigt werden, meist zu arbeits- und kostenintensiv; Beispiele sind Bauteile für Fahrzeuge mit Sonderausstattung, Gehäuse für Spezialmaschinen oder auch Greifer für Roboter, die empfindliche und sich ständig verändernde Objekte transportieren und verpacken.

Flugzeugbau und Medizintechnik als Technologietreiber

Seit einigen Jahren setzt sich diese neue Art der Formgebung auch in der Serienfertigung durch. Zu den wichtigsten Treibern gehören der Flugzeugbau und die Medizintechnik. Im Flugzeugbau müssen die Teile leicht, sehr kompakt, hoch funktional und auch hitzebeständig sein. In der Medizintechnik spielt ein weiterer Faktor eine Rolle: Kein Mensch ist wie der andere. Deshalb müssen Prothesen, Hilfsmittel oder auch chirurgische Geräte individuell vermessen und angepasst werden. Mit dem 3D-Druck entstehen zum Beispiel kleine Bohr- und Sägehilfen für Knieoperationen oder Hörgeräte.

Für Kunststoffe ist die additive Fertigung ein vielversprechender Markt. Kunststoffe sind langlebig, leicht schmelzbar und nahezu unendlich variabel in ihren Eigenschaften und eignen sich daher hervorragend für diese zukunftsweisende Technologie. Mit Polyamid 12 (PA12) ist Evonik einer der weltweit führenden Anbieter von Pulvern für den 3D-Druck, mit Polyamid 613 bietet der Konzern sogar ein Pulvermaterial für den Einsatz im höheren Hochtemperaturbereich an. Bereits 1996 lieferte Evonik die ersten Polymerpulver für die additive Fertigung und setzte damit bis heute gültige Standards für Kunststoffmaterialien. Jetzt startet das Spezialchemieunternehmen eine regelrechte Materialoffensive für additive Technologien. Mit einer Vielzahl innovativer Hochleistungsmaterialien der Konzernmarke INFINAM®, die von verstärkten über flammgeschützte bis hin zu elastischen Werkstoffen reichen, bringt Evonik die 3D-Druckindustrie einen entscheidenden Schritt näher an die Serienfertigung.

3D-Druck für die breite Masse

Noch wird der 3D-Druck vor allem zur Herstellung von Verkleidungen oder Kleinteilen eingesetzt, die für den Autokäufer unsichtbar sind. Das ist nicht verwunderlich, denn jede neue Anwendung muss sich erst in weniger kritischen Bereichen bewähren. Der 3D-Druck muss in erster Linie gegen die etablierte und über viele Jahre weiterentwickelte Spritzgusstechnik antreten. Die Vorteile des 3D-Drucks liegen in der Freiheit des Designs und eröffnen Forschern und Ingenieuren völlig neue Möglichkeiten, leichte Bauteile zu entwickeln und völlig neue Funktionen zu schaffen. "Wir entwerfen die Teile für den 3D-Druck komplett neu, damit sie die gewünschten Eigenschaften haben", sagt Monsheimer.

Vereinfacht wird dieser Prozess durch einen der neuen Partner von Evonik, das israelische Start-up Castor. Die Software des Unternehmens führt eine umfassende technische und wirtschaftliche Analyse durch, um festzustellen, wann die additive Fertigung im Vergleich zu konventionellen Produktionsmethoden wirtschaftlich ist.

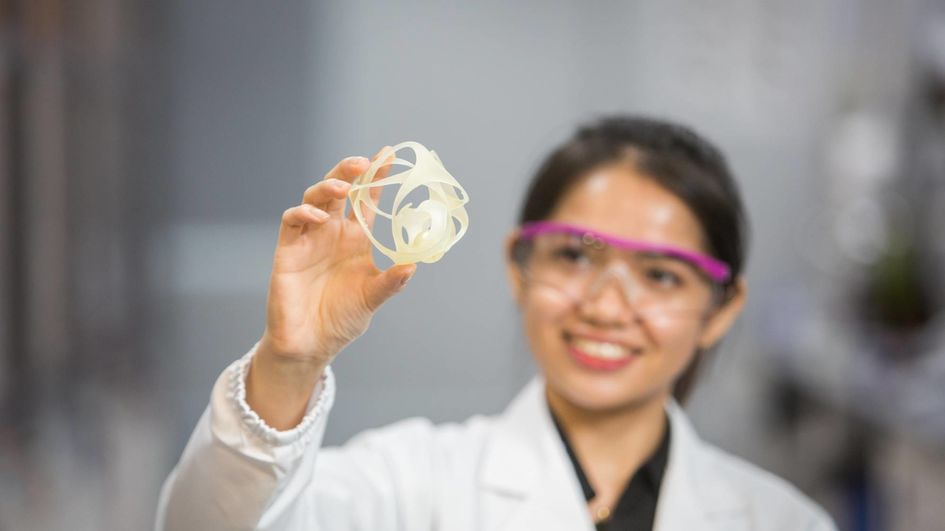

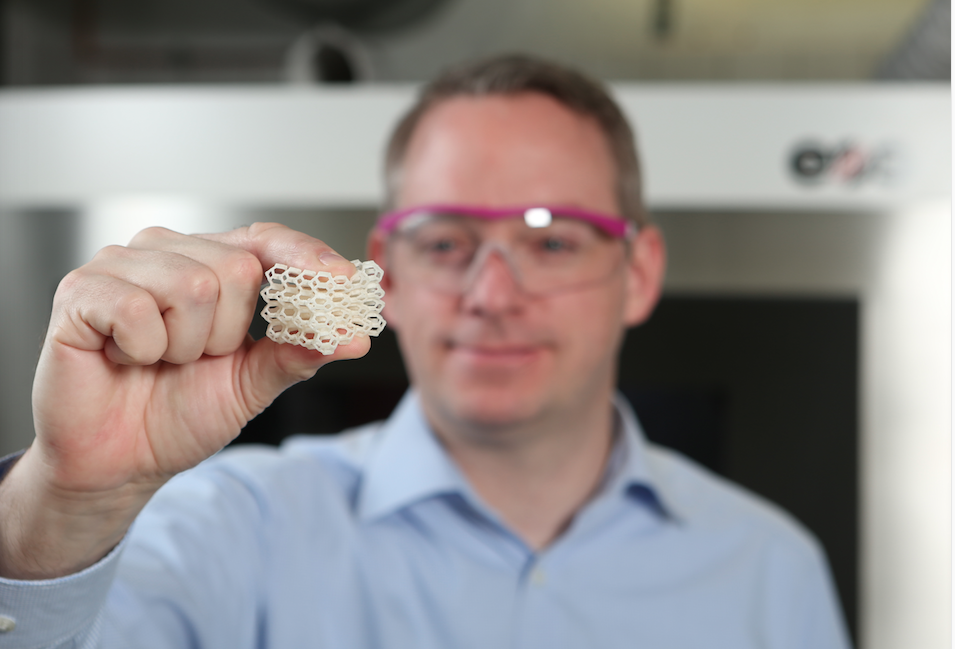

Ein Bauteil, das für den 3D-Druck neu erfunden wird, hat oft wenig mit dem Originalteil gemeinsam. Während ein spritzgegossenes Teil schwer und massiv sein muss, um großen Belastungen standhalten zu können, kann ein entsprechendes 3D-gedrucktes Teil ein scheinbar filigranes Design aus Bögen, Verstrebungen und Wabenstrukturen aufweisen. Es hält den Belastungen genauso gut stand wie das spritzgegossene Teil, wiegt aber nur einen Bruchteil davon.

Diese Gewichtsreduzierung macht die additive Fertigung zu einem sehr interessanten Verfahren für den Flugzeugbau. Hier zählt jedes Gramm, und die Nachfrage nach treibstoffeffizienteren und klimaschonenderen Maschinen steigt. Auch hier sind die Innovationen der additiven Fertigung zunächst unauffällig. Die US-Luftwaffe zum Beispiel nutzt den 3D-Druck, um Ersatzteile für ihre altgedienten Düsenflugzeuge zu produzieren.

Vorzeigeprojekt 3D-Druck

Laut Monsheimer werden größere Produktionsmengen vor allem erfordern, dass die additive Fertigung schneller wird. "Besonders interessant wird das Verfahren für die Automobilindustrie, wenn wir anfangen, Zehntausende oder Hunderttausende von Einheiten zu produzieren", sagt sie. Die neue Partnerschaft zwischen Evonik und dem US-Start-up Evolve könnte der Schlüssel zur Erschließung dieses Potenzials sein. Die STEP genannte Technik des Start-ups funktioniert im Prinzip wie ein Laserdrucker und erreicht damit deutlich höhere Geschwindigkeiten.

Evonik bringt seine jahrzehntelange Materialerfahrung in die Partnerschaft ein - eine Win-win-Situation, sagt Sylvia Monsheimer, Leiterin des Marktsegments New 3D Printing Technologies: "Wir können ein neues Material entwickeln, wenn wir eine Maschine haben, auf der wir es testen können. Die anderen können eine neue Maschine entwickeln, wenn sie ein gutes Material haben. Und so bietet das Application Technology Center von Evonik in Marl ein Schaufenster für die internationale 3D-Drucker-Szene. Neben Maschinen von HP und 3D Systems sind dort auch die Maschinen der deutschen Marktführer EOS und Voxeljet, der Schweizer Firma Sintratec und des chinesischen Herstellers TPM zu sehen.

Dieses tiefe Verständnis hilft bei der Entwicklung neuer Materialien für die verschiedenen Druckverfahren, sagt Monsheimer. "Je nach Anforderung brauchen wir zwischen sechs Monaten und zwei bis drei Jahren für ein neues Material - manchmal auch mehr." Basis dafür ist oft das in unzähligen Anwendungen eingesetzte Polyamid 12 (PA12), dem die Materialentwickler von Evonik mit Additiven neue Eigenschaften verleihen. "Flammschutzmittel machen es zum Beispiel für Anwendungen in der Elektroindustrie oder für Bauteile in der Luft- und Raumfahrt geeignet. Und wenn das Material besonders stabil sein soll, bauen wir zum Beispiel Glaspartikel ein."

Materialoffensive für den 3D-Druck

Auch völlig neue Materialkombinationen werden in Marl kreiert. Erst im vergangenen Jahr stellte Evonik das Hochleistungspulver PA 613 vor, das die Vorteile von lang- und kurzkettigen Polyamiden vereint: Es ist besonders temperaturstabil, fest und dennoch flexibel - und nimmt wenig Wasser auf. Das in den 1980er Jahren eingeführte INFINAM® TPA-Elastomer (Thermoplastisches Amid) diente 2018 als Basis für ein Pulver, mit dem sich Objekte von nahezu gummiartiger Konsistenz drucken lassen.

"Kein anderes Unternehmen auf der Welt kann auf so viele verschiedene Verfahren zur Pulverherstellung zurückgreifen wie Evonik", sagt Monsheimer. Und vieles, was jetzt noch nicht möglich ist, soll mit einer neuen Produktionstechnologie möglich werden, die das Unternehmen 2019 eingekauft hat: Das US-Start-up Structured Polymers hat ein Verfahren entwickelt, das viel mehr Materialien pulverisieren kann als Evonik es bisher konnte. Bestes Beispiel dafür ist das neue Copolyester-Pulver INFINAM® TPC, das erste mit der innovativen Technologie hergestellte Material.

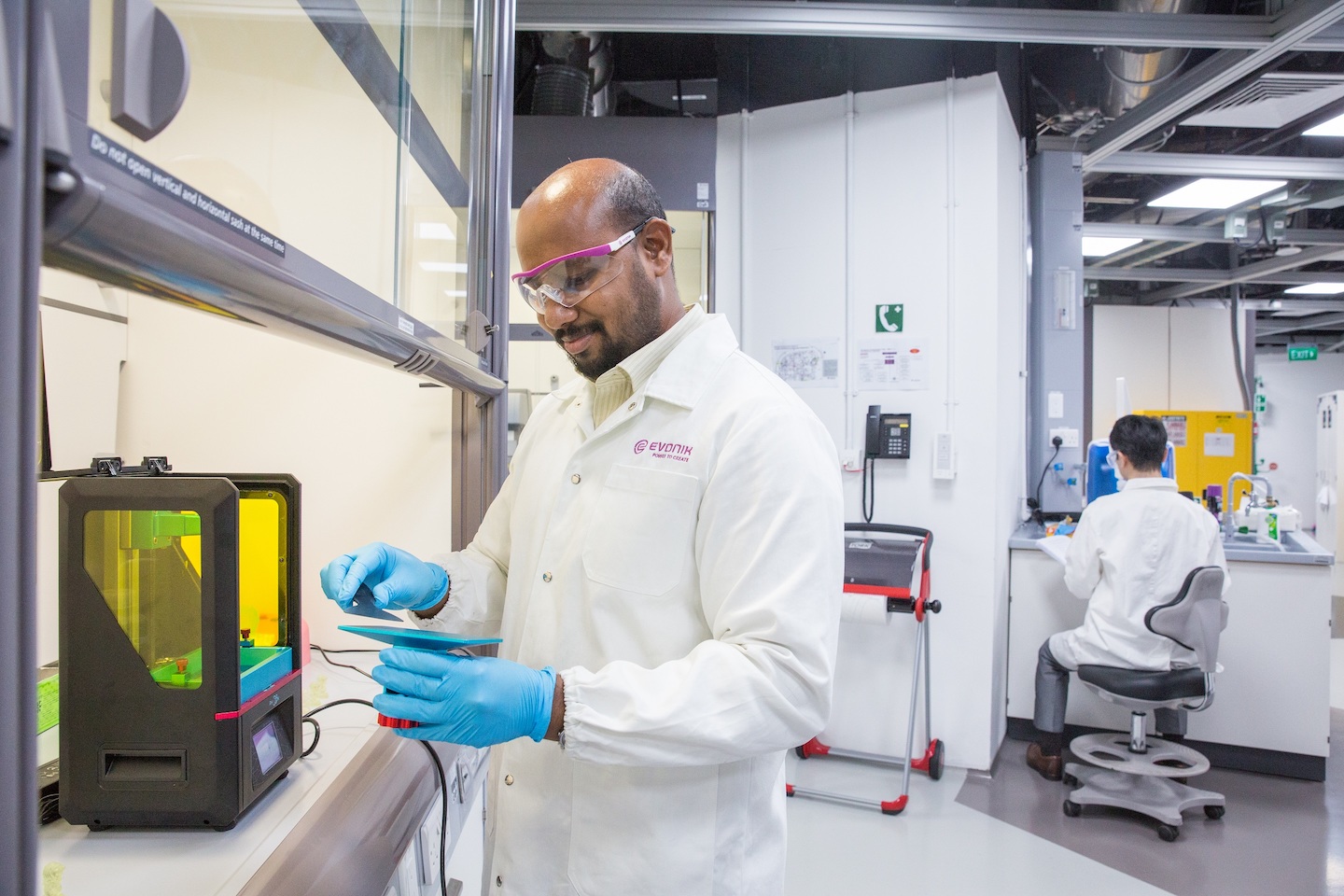

Aber auch mit anderen Ausgangsmaterialien haben sich die Experten beschäftigt. Vor rund zwei Jahren eröffnete Evonik ein neues Forschungszentrum in Singapur, wo Formulierungsspezialisten an der Entwicklung von Fotopolymeren der nächsten Generation für die Stereolithografie arbeiten. "Bei den Polymeren gibt es noch viel Neuland", sagt Monsheimer. "Seit ich hier angefangen habe, wollte ich immer von dem Prinzip 'ein Unternehmen - ein Prozess' wegkommen. Ich freue mich sehr, dass genau das jetzt geschieht.

Unabhängig davon, wie schnell die additive Fertigung in der Industrie Fuß fassen wird, sind die Polymerexperten von Evonik entschlossen, jede neue Anwendung konsequent zu erobern. Das bedeutet, die Dynamik des Marktes zu beobachten, Innovationen voranzutreiben und das eigene Know-how gezielt und frühzeitig einzubringen. Vor allem die Zusammenarbeit mit Anlagenbauern und 3D-Anwendern sieht Evonik als Türöffner zu einem der spannendsten Zukunftsmärkte für technische Kunststoffe und Hochleistungspolymere.

Besuchen Sie unsere Website: https://3d-printing.evonik.com

English (UK)

English (UK)  Polski (PL)

Polski (PL)